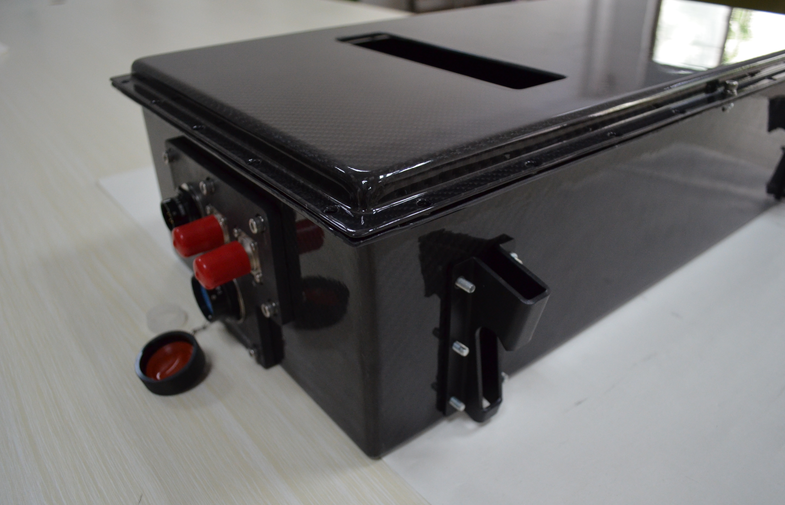

碳纤维汽车电池箱体的设计和制作

汽车行业的发展速度超乎我们的想象,未来能潜水能飞翔的汽车可能真的能实现。不过现在的汽车还是只能在陆地上跑跑,如何提高汽车的效率呢?从制造汽车的材料入手。碳纤维在汽车上的应用逐渐增多,从内饰到外壳,从轮毂到传动轴,今天我们了解一下新能源汽车上另一种应用——碳纤维电池箱体。

碳纤维电池箱体的设计想法

新能源汽车电池箱体不仅要具备足够的承载能力,在车载情况下尽可能地减振、耐腐蚀、保证使用寿命等,还要尽可能地轻,以便减轻车体自重,减少能耗,延长行驶时间。

要满足这些需求,一方面要依赖于碳纤维复合材料材质本身的优势,另一方面要依赖于合理的工艺方案,碳纤维和基体树脂材料在性质上差异很大,在单层复合材料层中沿纤维方向的性能和垂直纤维方向的性能变化也很大,这就会形成正交各向异性性能。

碳纤维复合材料的铺层设计在原理上与层合板设计类似,内容包括:各纤维层的铺设角度、铺设层数以及铺层顺序。合理的铺层设计有助于发挥出碳纤维复合材料的性能优势,保障产品的轻量化应用效果。例如,新能源汽车在行驶过程中,电池箱会受到横、纵、垂向三个方向的振动,采用不同的铺层方案可以改变电池箱体的固有频率,选择合适的铺层方案还能有效避免共振现象的发生。

碳纤维电池箱体的制作考量

1、纤维路径与主应力的对应:

当采用碳纤维预浸料进行铺放时,需要对预浸料进行剪裁然后再铺叠,在操作过程中,即便不能完全按照理想的碳纤维路径进行铺放,也要按照理想路线进行最近似的处理。一般来说,45°的理想纤维路径是45°应力方向,90°的理想纤维路径是90°应力方向。也就是说,某一层某一根的纤维路径都应与这一层的主应力一致。

2、根据特定需求调整铺层方案:

在不同的方案对比中,无锡智上新材发现碳纤维复合材料的铺层方式和铺层角度的选取对结构性能具有一定的影响。0°、±45°、90°是较为常见的铺层角度,其中±45°铺层在整体比例中的增加,会使电池箱体的模态和稳定性得到了一定的增强;铺层顺序对电池箱体模态量的影响虽然有限,但对其最大应力值有明显的影响,尤其是当0°纤维在最外侧时比±45°纤维在最外侧时影响更加明显;尽量采用对称铺层有利于提高电池箱体的固有频率,电池箱体外层碳纤维铺层方式对箱体的应力值影响较大,随着铺层厚度的增加,电池箱体的稳定性能将得到不断提升。

碳纤维汽车电池箱体能够为汽车行业注入新的血液,为当下大热的新能源汽车带来更好用更实用的功能。碳纤维不仅在电池箱体上使用,更多的汽车应用还在不断开发当中,期待碳纤维在汽车领域的大放异彩。

上一篇:碳纤维传动轴在汽车领域的应用实例