碳纤维汽车车身一体成型加工的过程和难点解析

9月底,比亚迪第900万辆电动汽车正式下线,车型为仰望U9,是一款集多项科技于一身的高科技电动汽车。值得一提的是,该款车型的整体车身是由碳纤维复合材料一体成型加工而成。碳纤维被称为“黑色黄金”,价格昂贵,加工难度极高,而纯碳纤维打造的汽车车身近几年被认为是百万豪车的标配。不过当下这些豪车使用的碳纤维车身,多为热固性碳纤维复合材料打造,那如何通过技术手段,打造一款成熟稳定的碳纤维汽车车身呢?智上新材料作为从事碳纤维零部件生产加工10年的企业,可以对此进行一些简要的解析。

碳纤维汽车车身一体成型的加工过程包含哪些核心步骤?

首选需要说明一点,热固性碳纤维复合材料的固化成型加工,整体流程本不算特别复杂,但是想要充分满足汽车企业的需求,打造出符合设计外观和使用需求的碳纤维车身,复杂程度就陡然上升了,这一切都需要从设计端开始着手。

1、设计与模具:设计阶段需要对汽车车身部件的外观、重量、性能和安全性等方面全面模拟,使用CAD软件进行辅助,还原设计师理想中的外观样式,再通过软件进行有限元分析,预测碳纤维车身结构在应力下的表现,为后续铺层打好基础。另外制作车身对应的大型模具,准备加工相关的工具。

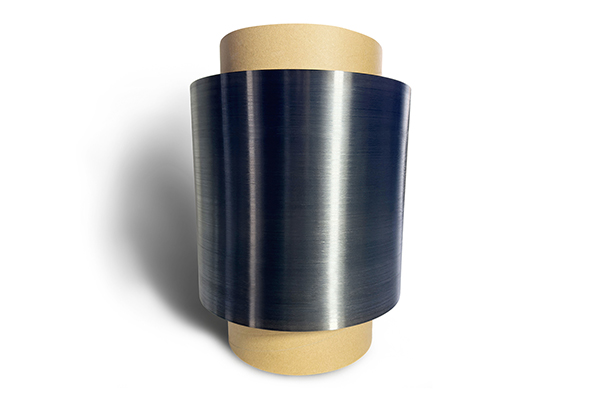

2、预浸料铺层:选择较好品质的碳纤维预浸料,裁切成合适的尺寸,根据车身的曲线、角度和轮廓,采取不同的铺层方式(单向、多向、多层等),优化强度、刚度和其他性能,纤维方向的预设需要满足车身特定区域的结构性能需求。

3、置入真空袋:预浸料铺层完毕后,在中空的部分置入真空袋,以去除任何气穴或空隙,真空袋确保碳纤维紧密贴合模具形状,消除缺陷并确保树脂分布均匀。

4、高压釜固化成型:将模具连同真空袋放入热压设备中,施加恒定的热量和压力以固化碳纤维预浸料中的树脂,需要注意的是根据不同阶段施加不同的温度和压力,热压结束后采取合适的冷却方式(空气冷却、水冷等)。

5、脱模和加工:因为铺层前涂抹脱模剂的缘故,成型后的碳纤维车身雏形会更方面脱模,脱模后表面可能存在富余的树脂,边缘部分并不是光滑平整的,需要进行切割、打磨处理,后续还需要喷漆和抛光,旨在充分展示碳纤维纹路的同时,其性能不会受到影响。

6、质量检验:完成表面处理的碳纤维车身并不能直接应用,还需要经过质量检测,使用无损检测技术(超声波或X射线扫描)检查车身的完整度,便于识别结构内部的空隙、分层和缺陷,避免结构硬伤造成的损害。另外还要对车身的尺寸进行精确的测量,保证精度达标,才能与其他零部件对齐安装。

碳纤维汽车车身一体成型加工有哪些难点问题?

碳纤维汽车车身不同于钢材和铝合金,加工流程和步骤存在较大的差异,而且不同材料涉及的成本核算也不尽相同,因此与以往的金属车身相比,碳纤维车身的一体成型加工需要克服不少难点和问题。

1、成本控制:由于原材料、模具和高度专业化的生产工艺的原因,碳纤维车身一体成型的加工成本更高,因此豪华超跑上才能充分展现碳纤维的魅力,高昂的价格和高端的品质,相得益彰。

2、模具复杂度高:生产碳纤维车身的大型无缝模具的生产难度极大,因为模具加工的尺寸和精度要求越高,成本越高,对成型技术、生产设备和加工经验的要求也就越高,往往只有高端成熟车型才会有专属的生产线和模具,并引入碳纤维复合材料。

3、加工更耗时:碳纤维车身的加工过程费时费力,其中碳纤维预浸料的铺叠和固化过程就占据了很长的一段时间,加上前期的准备、后期的表面处理等,需要对每一个环节每一个细节精确把控,才能生产出符合要求的碳纤维车身结构。

4、缺陷概率高:一体成型的加工方式,决定了一旦留有缺陷,只能整体报废,而碳纤维复合材料的天性使得这种情况的发生概率又提升了不少,因此加工碳纤维汽车车身的难度更上了一个档次。

虽然碳纤维复合材料加工难度高,价格高昂,但却依然深受豪华汽车品牌的青睐,主要还是其高强的机械性能和出色的吸能效果,在体现品质的同时又充分保障了乘客的安全。除了本文开篇提到的仰望U9,早先已经有不少车型应用了碳纤维车身,如迈凯伦P1、法拉利 LaFerrari和兰博基尼Sesto Elemento等。值得一提的是,碳纤维技术还在不断进步,被予以众望的热塑性碳纤维未来很可能替代现行的热固性碳纤维,更大限度的提升汽车的性能上限和安全性,可以期待这一天早日到来。