优化加工工艺是否可以提升CF/PPS的抗拉强度?

追求高机械性能是一些行业中的真实需求,比如汽车行业引入碳纤维复合材料,用以制作主体结构和其他零部件,以实现汽车提升极致速度和更高的安全性,而热塑性碳纤维复合材料作为未来的发展趋势,不可避免的被引入进来。CF/PPS是由碳纤维和聚苯硫醚融合而成的热塑性复合材料,聚苯硫醚树脂具有不错的耐老化性、耐化学腐蚀、耐高低温等特点,而热塑性CF/PPS复合材料很好的继承了这些优势。本文中智上新材料将从CF/PPS的抗拉强度这一角度切入,进一步介绍该类型复合材料的性能优势。

热塑性CF/PPS抗拉强度区间是多少?

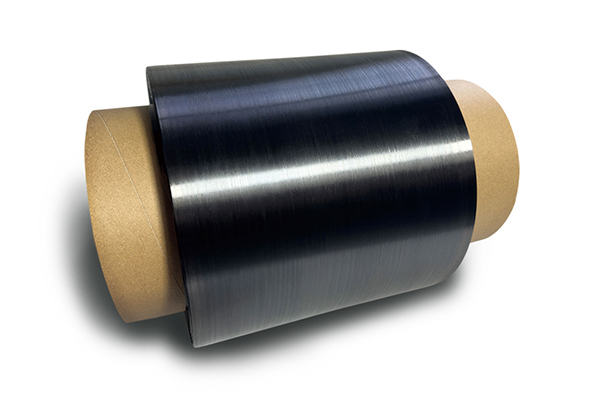

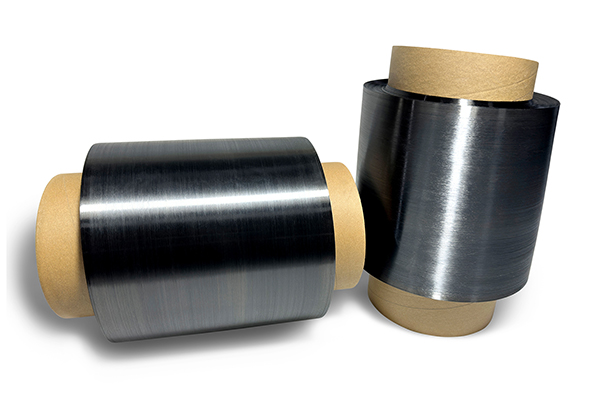

热塑性聚苯硫醚树脂的优势在于各项耐性,而在机械性能上的表现并不突出,而连续碳纤维正好可以弥补这个缺陷,与之结合形成的CF/PPS复合材料可以拥有较好的机械性能。通过测试发现,热塑性CF/PPS复合材料的抗拉强度区间为800MPa~1500MPa,其中单向CF/PPS层压板的抗拉强度稍高,区间为1200MPa~1500MPa,而CF/PPS织物的抗拉强度区间为800MPa~1000MPa。

热塑性CF/PPS抗拉强度与哪些因素相关?

热塑性CF/PPS复合材料的抗拉强度并不是恒定不变的,即便测试出了可靠的区间,也需要明确有哪些内在和外在因素会对其产生直接的影响。我们可以从碳纤维和聚苯硫醚树脂原材料开始,再到后续的加工流程进行分析,找到其中存在的关联。

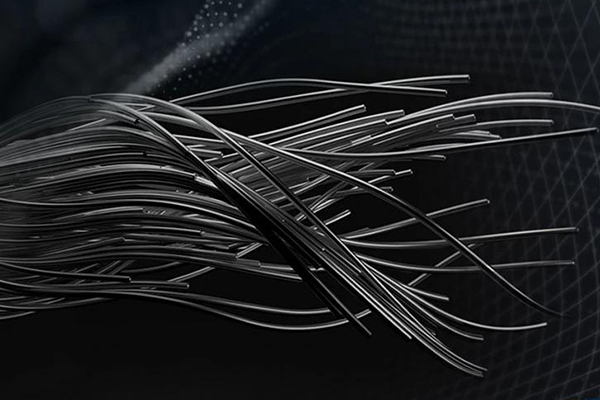

1、纤维特性:碳纤维自身缺陷较少时,抗拉强度会更高;而纤维取向沿着负载方向呈有序排列时,抗拉强度同样会提高;碳纤维的纤维含量(体积分数)提高时,抗拉强度也会提升,但存在一个临界点,超过一定比例后,抗拉强度并不会继续提升。

2、基体特性:聚苯硫醚树脂作为基体材料,其内部分子量、结晶度和热稳定性同样会影响CF/PPS复合材料的抗拉强度,而基体自身的韧性较好,可以更好的在纤维之间传递应力,提升一定的抗拉强度。

3、界面结合效果:纤维和基体之间良好的粘合力可以有效的传递内部应力,提升界面结合的效果,可以提升CF/PPS复合材料的抗拉强度;不过结合工艺不到位,可能导致界面处留有较多的空隙,拉低整体的抗拉强度。

优化加工工艺是否可以提升CF/PPS的抗拉强度?

通过不断测试,发现通过优化加工工艺可以显著提高CF/PPS复合材料的抗拉强度,而其中的关键加工参数和技术直接影响材料的微观结构、纤维基体界面和整体机械性能。

1、温度控制:CF/PPS复合材料需要适当的熔化和固结以实现牢固的纤维基体粘合,因此加工温度需要高于PPS树脂的熔点,约为280~300℃,但温度又不能过高,防止高温导致树脂降解或损伤碳纤维表面,反而会降低其抗拉强度。

2、压力控制:加工过程中施加足够的压力有助于消除空隙并确保纤维与基体的紧密接触,这对于应力传递和拉伸强度至关重要,但施加的压力需要均分分布,同时避免短时间内压力的较大变化。

3、冷却速度控制:冷却速率会影响聚苯硫醚树脂的结晶度,适度缓慢的冷却方式可以起到均匀结晶的作用,从来提高抗拉强度。相反,快速冷却会引起残余应力,导致微裂纹或翘曲,从而降低拉伸性能。

4、充分浸润和固化:碳纤维和聚苯硫醚树脂较高程度的浸渍,可以提高复合材料的抗拉强度,而固化环节采用真空辅助成型或高压灭菌等技术有利于减少空隙,提升整体抗拉强度。

5、避免纤维变形:在预浸料铺层环节,尽可能确保纤维沿承载方向固定铺放,最大限度提升抗拉强度的上限,加工过程中避免纤维错位或弯曲,避免产生应力集中导致抗拉强度下降。

6、纤维预处理:碳纤维表面预处理(例如上浆、氧化)可改善其与聚苯硫醚树脂的相容性,增强界面粘合能力,从而提升整体抗拉强度。

智上新材料认为,加工工艺对热塑性复合材料的抗拉强度是有直接影响的,因此需要企业在生产中不断调整优化,并且针对不同类型的复合材料制定对应的加工流程。