全球首款量产的非晶-碳纤维超级电机正式发布

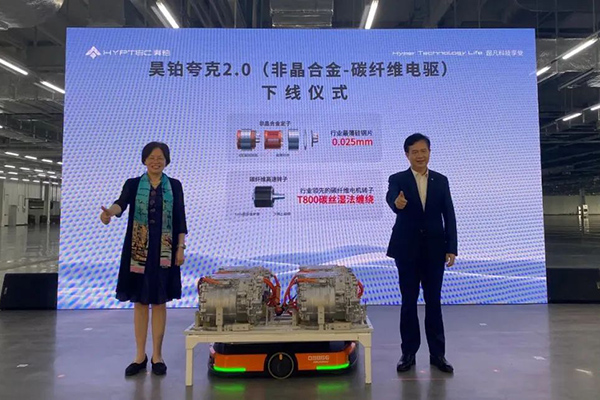

近日,2024电驱新材料高峰论坛暨夸克电驱2.0下线仪式在广州市锐湃动力科技公司举行。全球首款量产的非晶-碳纤维超级电机的发布,标志着全球新能源汽车非晶电机实现产业化。新下线的夸克电驱2.0最大的技术创新是使用了非晶-碳纤维超级电驱,核心点主要为非晶合金定子和碳纤维高速转子组合。

非晶合金与碳纤维的奇妙融合

非晶合金,又称金属玻璃,以其独特的无序原子排列方式、优异的力学性能和磁性能,长期以来被视为材料科学领域的“新星”。而碳纤维,作为现代复合材料中的佼佼者,以其高强度、高模量、低密度及良好的耐腐蚀性和热稳定性,广泛应用于航空航天、汽车制造等领域。将这两种看似不相关的先进材料巧妙融合于一台电机之中,其难度可想而知,但正是这样的创新尝试,催生了非晶-碳纤维超级电机的诞生。

性能卓越,引领行业变革

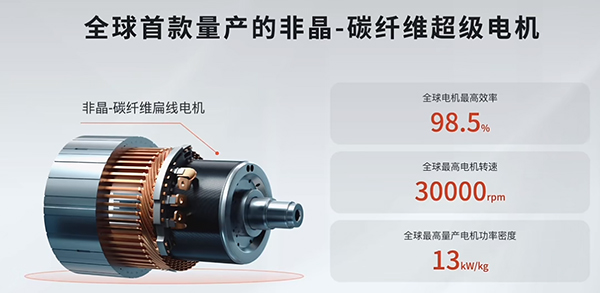

相较于传统电机,非晶-碳纤维超级电机在多个方面展现出了无可比拟的优势。首先,在效率方面,其能量转换效率可高达98%以上,远超传统电机的平均水平,这意味着在相同输出功率下,能耗大幅降低,对于节能减排、绿色发展的全球趋势具有重要意义。

其次,在功率密度上,该电机实现了前所未有的突破,单位重量或体积下能够输出更大的功率,这对于电动汽车、无人机、高速列车等需要高功率密度电机的领域来说,无疑是巨大的福音。此外,非晶-碳纤维超级电机还具备出色的动态响应能力和稳定性,能够在瞬间完成加速或制动,满足高性能应用场景的需求。

应用前景广阔,开启未来新篇章

随着非晶-碳纤维超级电机的正式量产,其应用前景令人瞩目。在新能源汽车领域,这款电机将成为推动电动汽车续航里程、加速性能及整车轻量化水平全面提升的关键力量。在航空航天领域,其高功率密度和轻量化特性将助力飞行器实现更高的飞行效率和更远的航程。此外,在工业自动化、风力发电、船舶推进等多个领域,非晶-碳纤维超级电机也将展现出巨大的应用潜力,推动相关产业的技术进步和产业升级。

碳纤维在电驱应用的优势

碳纤维,一种卓越的无机高分子材料,其含碳量通常高达 93%以上。碳纤维常常作为增强材料,与树脂、金属、陶瓷等结合,制成性能各异的复合材料。其由于其膨胀系数为负,不可避免地会产生一定程度的热收缩。为了解决这个问题,必须在高强度张力下将碳纤维缠绕在定子上。这样,在装配完成后,会产生巨大的径向预紧力,紧紧地包住转子。通过纤维层产生的预应力,能够有效地抵消一部分内压,极大地降低复合材料受压时的径向变形,从而显着提高转子的爆破压力。

当车辆处于极速运转状态时,转子由于超高速旋转,极易出现爆破损坏的情况。 总的来说,预紧力在整个系统中起着至关重要的作用。它能够让转子和定子之间的装配间隙更加稳定,避免出现间隙变化带来的不良影响。如果没有预紧力,在低温环境下,碳纤维就会松动,从而影响整个设备的性能和稳定性。值得一提的是,碳纤维并非金属材质,这一特性赋予了它独特的优势。它不会干涉磁场,也不会形成涡流,这使得电机在运行过程中能够节省大量的磁耗和能耗。此外,碳纤维还具有良好的导热性,这意味着它不会对转子散热造成任何阻碍。在电机运行时,良好的散热性能对于设备的稳定运行和寿命延长至关重要。碳纤维的这一特性,为电机的高效运行提供了有力的保障。