国际碳纤维增强热塑性复材一线动态

日本Takagi Seico公司开发出超轻量且高刚性的无缝结构CFRTP,部件的端部一方面在曲面上包入连续纤维的热塑性预浸料,另一方面通过芯背成型使成型品内部形成发泡体。这种超轻量、高强、高刚性的无缝结构体是通过一次挤出的发泡成型工艺制得,整个成型体具有优良的物性。为了减少高价碳纤维的用量,制成以发泡体作为芯材的三明治结构,现已用于本田车的燃料电池部件,并申请专利。

积水化学独自开发出特殊处理液,将碳纤维丝束进行开纤,低黏度的处理液浸入丝束内部后,通过一定的热处理,使处理液成分聚合和碳化,起到隔离板的作用,而且即使高黏度的树脂也可实现高生产效率浸渍,成功地实现弯曲加工,如高黏度的PEEK浸渍24K碳纤维织物,碳纤维的容积率提高到了60%。在要求难燃、低冒烟和低毒性的场合,开发出碳纤维增强聚氯乙烯 ( PVC) 。

Daicel Evonik公司提出了新的方案,将PEEK为基体的CFRTP与PEEK的挤出成型相组合,即将PEEK粉体半浸渍的碳纤维半浸料体进行内部成型,再通过挤出时的热压,使之在模具内完全浸渍,并可形成一体成型品,可用于飞行器一次结构材料,强度和刚性可满足要求,也可应用于医疗器械,而且由于提高了强度、耐热性和轻量化,可改善操作性。

在连续碳纤维增强塑料方面,德国Kovestro公司生产的碳纤维和玻纤等增强聚碳酸酯 “Maezio”,因具有优良的强度、成型加工性、再生性和漂亮的外观,在我国的家电外壳、体育休闲用品和运动鞋等市场中不断扩大。该公司在德国投资数千万欧元,扩大生产百万个单元的制品,应用于全球的电子电机产业、汽车、家电、家具、医疗器材、体育用品和运动鞋。

美国杜邦、Fibertec和Purdue大学组成的国际合作复合材料研究院 IACMI,联合开发了新的CFRTP制造方法,改进了织物的可成型性,可更容易和更安全地生产CFRTP。起始材料采用Fibertec的柔软涂覆碳纤维束Fiberflex,是将碳纤维部分浸渍于热塑性聚酰胺中,然后用杜邦的快速织物成型 ( RFF) 技术进行加工。在热和压力下,Fiberflex 预成型体迅速固化成无微孔的复合材料,当选用12K碳纤维时,可形成5 mm宽、0.3mm厚的易加工成预成型体的带状预浸料。其有利于大量生产接近于最终形状的预成型体和CFRP部件,设计自由度高,生产成本低,可减少所需上浆剂。

三井化学试制了碳纤维增强聚丙烯带“TAFNEX”及其成型品,与热固型的CFRP相比,成型时间短,可通过热融粘合进行2次成型。由于其强度高、低吸水和质量轻,后用于生产自行车和汽车部件。

日本Sankorona小田公司研发出碳纤维无规片材增强热塑性环氧树脂片材,因其预浸料 Flexcarbon具有优良的赋形性和表面特性,在压制成型时易进行加工处理,市场不断扩大。这种极薄的单向 ( UD) 带切断后,将20层层压成厚2mm的片材,在模具中进行纺热和冷成型时,由于纤维和树脂同时流动,赋形性好,1 min后即成型,研磨后表面平滑性优,计划1-2年实现量产。

日本福井Fibertek公司与法国CQFD 复合材料公司成立合作公司,引进 CFRTP 拉挤成型技术而进入该领域。CQFD 拥有碳纤维或玻纤浸渍己内酰胺的现场快速聚合、直接拉挤成型制成碳纤维增强尼龙6UD带材的技术。2019年将引进采用超声波开纤技术的UD带材的生产设备,然后根据需要裁剪并铺层成无规则的CFRTP材料,同时还可选用热固型树脂生产 CFRP拉挤成型材料。

东洋树脂公司与文殊工学医学研究所共同开发采用两种树脂基体作为基材的高质量 CFRTP的制造技术,是将直径7μm的碳纤维在超声波配合下,均匀浸渍于含粒径0. 03μm 的低黏度聚氨( PU) 酯微粒的乳液中,干燥固化后在其表面上像包电线那样覆上一层易进一步加工的聚丙烯 ( PP)。两种树脂占纤维的体积率为50%,其中PP为 40%、PU为 10%,适用于汽车部件等,于2016年共同取得专利,并在欧美和中国申请专利。

大阪瓦斯化学公司研发出一种提高树脂流动性的助剂“QGSOL MF-11”,并适用于 CFRTP 的压制成型,现已应用于汽车底盘、传动轴和电子等部件。MF-11 适用于尼龙6、PU等可缓和分子间形成氢键而提高流动性的热塑性树脂基体。

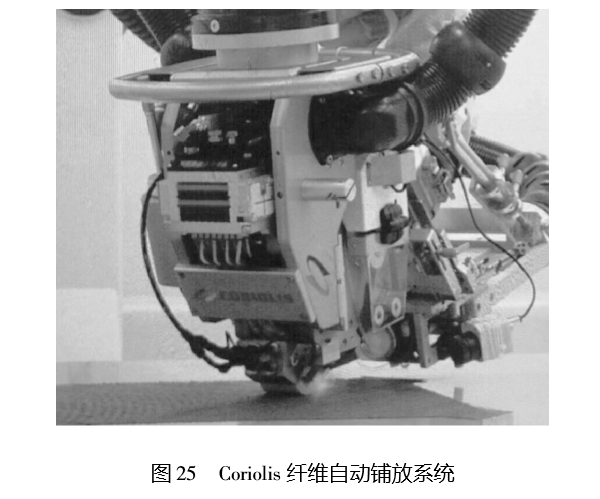

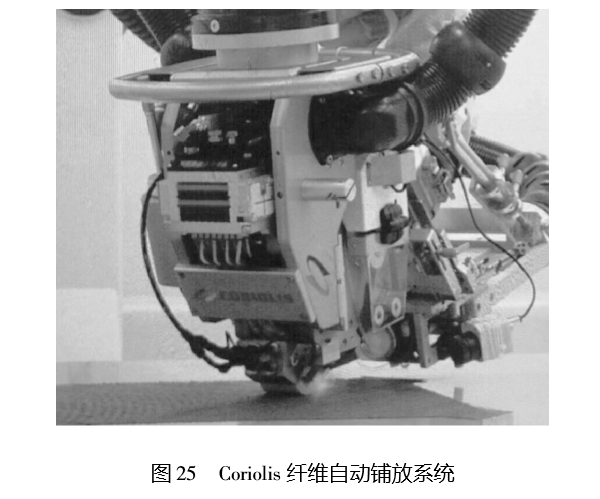

在自动化技术开发方面,法国 Coriolis 复合材料公司开发了碳纤维等的自动铺放系统 ( AFP),助力研发三维的CFRTP 部件。该AFP 已提供给美国威大可塔州立大学的国家研究所 ( NIAR),助推其三维CFRTP所需部件的开发,并以此向全球推广。

在自动化技术开发方面,法国 Coriolis 复合材料公司开发了碳纤维等的自动铺放系统 ( AFP),助力研发三维的CFRTP 部件。该AFP 已提供给美国威大可塔州立大学的国家研究所 ( NIAR),助推其三维CFRTP所需部件的开发,并以此向全球推广。

——摘自罗益峰的《处于战略机遇期的全球碳纤维及其复合材料产业》,《高科技纤维与应用》2019年第2期。

(如有侵权,请联系本网站管理员删除)

积水化学独自开发出特殊处理液,将碳纤维丝束进行开纤,低黏度的处理液浸入丝束内部后,通过一定的热处理,使处理液成分聚合和碳化,起到隔离板的作用,而且即使高黏度的树脂也可实现高生产效率浸渍,成功地实现弯曲加工,如高黏度的PEEK浸渍24K碳纤维织物,碳纤维的容积率提高到了60%。在要求难燃、低冒烟和低毒性的场合,开发出碳纤维增强聚氯乙烯 ( PVC) 。

Daicel Evonik公司提出了新的方案,将PEEK为基体的CFRTP与PEEK的挤出成型相组合,即将PEEK粉体半浸渍的碳纤维半浸料体进行内部成型,再通过挤出时的热压,使之在模具内完全浸渍,并可形成一体成型品,可用于飞行器一次结构材料,强度和刚性可满足要求,也可应用于医疗器械,而且由于提高了强度、耐热性和轻量化,可改善操作性。

在连续碳纤维增强塑料方面,德国Kovestro公司生产的碳纤维和玻纤等增强聚碳酸酯 “Maezio”,因具有优良的强度、成型加工性、再生性和漂亮的外观,在我国的家电外壳、体育休闲用品和运动鞋等市场中不断扩大。该公司在德国投资数千万欧元,扩大生产百万个单元的制品,应用于全球的电子电机产业、汽车、家电、家具、医疗器材、体育用品和运动鞋。

美国杜邦、Fibertec和Purdue大学组成的国际合作复合材料研究院 IACMI,联合开发了新的CFRTP制造方法,改进了织物的可成型性,可更容易和更安全地生产CFRTP。起始材料采用Fibertec的柔软涂覆碳纤维束Fiberflex,是将碳纤维部分浸渍于热塑性聚酰胺中,然后用杜邦的快速织物成型 ( RFF) 技术进行加工。在热和压力下,Fiberflex 预成型体迅速固化成无微孔的复合材料,当选用12K碳纤维时,可形成5 mm宽、0.3mm厚的易加工成预成型体的带状预浸料。其有利于大量生产接近于最终形状的预成型体和CFRP部件,设计自由度高,生产成本低,可减少所需上浆剂。

三井化学试制了碳纤维增强聚丙烯带“TAFNEX”及其成型品,与热固型的CFRP相比,成型时间短,可通过热融粘合进行2次成型。由于其强度高、低吸水和质量轻,后用于生产自行车和汽车部件。

日本Sankorona小田公司研发出碳纤维无规片材增强热塑性环氧树脂片材,因其预浸料 Flexcarbon具有优良的赋形性和表面特性,在压制成型时易进行加工处理,市场不断扩大。这种极薄的单向 ( UD) 带切断后,将20层层压成厚2mm的片材,在模具中进行纺热和冷成型时,由于纤维和树脂同时流动,赋形性好,1 min后即成型,研磨后表面平滑性优,计划1-2年实现量产。

日本福井Fibertek公司与法国CQFD 复合材料公司成立合作公司,引进 CFRTP 拉挤成型技术而进入该领域。CQFD 拥有碳纤维或玻纤浸渍己内酰胺的现场快速聚合、直接拉挤成型制成碳纤维增强尼龙6UD带材的技术。2019年将引进采用超声波开纤技术的UD带材的生产设备,然后根据需要裁剪并铺层成无规则的CFRTP材料,同时还可选用热固型树脂生产 CFRP拉挤成型材料。

东洋树脂公司与文殊工学医学研究所共同开发采用两种树脂基体作为基材的高质量 CFRTP的制造技术,是将直径7μm的碳纤维在超声波配合下,均匀浸渍于含粒径0. 03μm 的低黏度聚氨( PU) 酯微粒的乳液中,干燥固化后在其表面上像包电线那样覆上一层易进一步加工的聚丙烯 ( PP)。两种树脂占纤维的体积率为50%,其中PP为 40%、PU为 10%,适用于汽车部件等,于2016年共同取得专利,并在欧美和中国申请专利。

大阪瓦斯化学公司研发出一种提高树脂流动性的助剂“QGSOL MF-11”,并适用于 CFRTP 的压制成型,现已应用于汽车底盘、传动轴和电子等部件。MF-11 适用于尼龙6、PU等可缓和分子间形成氢键而提高流动性的热塑性树脂基体。

——摘自罗益峰的《处于战略机遇期的全球碳纤维及其复合材料产业》,《高科技纤维与应用》2019年第2期。

(如有侵权,请联系本网站管理员删除)

下一篇:碳纤维增强热塑性复材的国际化差异