碳纤维复合材料2020新发展

新工艺:iComposite4.0项目

目前,碳纤维复合材料零部件制造商经常使用碳纤维复合材料板作为切割的原材料,这种方法导致了材料的平均利用率仅为50%,这意味着有将近一半的昂贵碳纤维复合材料遭到了浪费。在舒勒等人开发的中,碳纤维材料能够实现完全利用,不会出现过多废弃材料。在产量增加的同时,使原零部件的生产成本降低了一半以上,产出时间缩短了30%到40%。

该工艺的第一道工序是使用机器人喷附短玻纤基础结构;第二道工序是通过开发出的算法计算出各部分的抗拉强度。基于此数据,另一台机器人利用西门子与Broetje的工艺技术进行碳纤维丝束预浸料的覆盖,并通过Apodius的3D测量系统进行光学控制;第三道工序是将树脂注入到复合纤维板中。树脂在液压机下进行高压硬化,完成零部件成型。在该工艺流程中,还采用了Frimo的模具技术,针对所需的壁厚,压力机可以直接影响模具的挠度。这样便可以从一开始就生产出合格的零部件,将废品率降到零。

典型案例为一款位于英国某运动汽车品牌发动机舱与乘客舱下方的底板。其结构设计要求是必须能够承受正面碰撞,且具有高抗扭刚度与一定的座椅载荷。如果采用传统的生产工艺制造,单个零部件的成本在400欧元左右,但通过iComposite4.0,单个零部件的成本降至150欧元,产出时间也从73分钟降至46分钟。

新材料:连续碳纤维增强热塑性复合材料

通过选用不同的碳纤维增强形式、树脂基体、机械设备、成型工艺以及个性化的精加工方法,形成了多样化的碳纤维复合材料应用雏形,这些具备高强度、耐疲劳和轻量化等优良属性的碳纤维复合材料可以用来制造各种各样的零部件,几乎涵盖了高端医疗、轨道交通、智能化工业等不同领域,这些高度工程化的零部件和结构可以满足客户日益增长的需求。

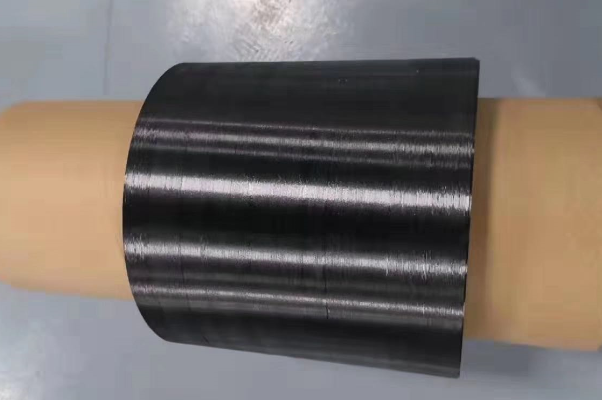

热固性树脂基碳纤维复合材料、短碳纤维/粉末碳纤维增强热塑性树脂基复合材料之后,连续碳纤维增强热塑性复合材料的出现更能满足绿色环保、高量产化、高性能化的现代工业需求。无锡智上新材料通过自主研发的机械设备构建出包括连续碳纤维增强热塑性预浸料在内的热塑性碳纤维零部件生产线,突破了热塑性连续碳纤维原材料必须依赖进口的瓶颈,成功实现了该项应用技术的国产化。

该项技术的核心是连续碳纤维增强热塑性复合材料预浸料的批量化生产,由于热塑性树脂尤其是PEEK、PEKK、PI、PPS这类高性能树脂在高温熔融过程中,自身的粘稠性很强,在使用连续性碳纤维增强时,很难实现两者间均匀、彻底的浸润,造成预浸料的性能不能达到预期效果。无锡智上新材对传统的生产设备进行了改进,对现有的工艺方法进行了调整,解决了这个最关键的问题,使连续性碳纤维增强热塑性复合材料的广泛应用成为现实。

新发展:碳纤维磁悬浮列车

在第二届浙江国际智慧交通产业博览会上,“青岛造”时速600公里高速磁浮试验样车首次以“真车”形式展出。

这款高速磁浮列车在碳纤维复合材料的“加持”下,拥有“快起快停”、维护量小、具备全寿命周期成本等优势,能同时满足长、中、短途运输,有利于在大型枢纽城市之间或城市群与城市群之间形成高速“走廊”,打造3-5小时经济圈。在行程1000-1500公里的城市之间,时速600公里的高速磁浮具有无可比拟的优势。以北京-上海为例,加上旅途准备时间,乘飞机大概需要约4.5小时,高铁需要约5.5小时,而高速磁浮仅需3.5小时左右。

2019年底,深圳市发改委发布的《<广深高速磁悬浮城际铁路规划研究>需求公示》中提出,广深“第二高铁”或将应用速度达600km/h的高速磁悬浮列车。与此同时,多个城市群也纷纷将高速磁浮写入规划。新的出行方式,改变着人们的时空观,重构着城市空间格局,这对于碳纤维复合材料的应用产业来说,这也意味着新的发展机遇。

(版权所有,转载时请务必保持内容的完整性并标明文章出处。)

下一篇:碳纤维车身安全吗