碳纤维异形件加工难度大,更考验厂家技术

碳纤维制品中,除了常用的板材和管材外,多为定制加工件,即便是板材和管材,也会有不同长度、宽度、厚度和性能等需求的差别。因此,一家碳纤维企业想要在碳纤维行业立足,必须掌握数量的定制加工能力。

碳纤维异形件加工难度高于常规件

像板材和管材这些,已经属于外形比较规整,加工难度很小的产品了。在众多的碳纤维异形件中,多处弯折的管材、变径管、可接法兰的异型管、有加强筋的管材、形状不规则的板材、多处开孔的板材、内外测可接其他材料的板材等等,这样的情况实在太多太多了。

企业选择碳纤维制品的初衷自然是为了提高设备或装备的整体性能,以适应严酷的使用场景。但是碳纤维材料不像金属,可以通过高温熔化重铸而轻松的完成不规则形状的加工。碳纤维异形件需要定制特殊的模具,并采用大量人工作业的方式完成前期的准备工作,直到固化成型。这就注定了碳纤维异形件加工难度更大,加工周期更长,对于碳纤维厂家来说,面临的挑战也会更加艰巨。

碳纤维异形件定制加工的基本流程介绍

1、出具图纸:碳纤维异形件在投产之前,需要经过数据测算和模型设计,通常采用三维软件进行外观的搭建,通过设计图才能明确模具该如何铸造;

2、铸造模具:与碳纤维圆管的模具不同,碳纤维异形件需要的模具可能不止一种,对于中空的碳纤维异形件,就需要外模和芯模2种,有镂空的部分可能还需要其他材料的填充,如蜂窝板等。铸造模具是完成碳纤维异形件加工过程中至关重要的一步,模具出了问题,后续所有的工作都是白费功夫;

3、模具预处理:模具制作完成后,在正式开始制造碳纤维异形件之前,还需要对模具进行预处理,擦拭灰尘和杂质、包覆塑料薄膜、涂覆脱模剂等;

4、预浸料铺层:接下来就是将碳纤维预浸料按照合适的方向进行铺叠了,根据需求选择铺叠的数量。这其中还有一个注意事项,那就是在铺叠预浸料的过程中,要不断的进行压实,防止碳纤维预浸料中间留有空隙,影响碳纤维异形件成型后的性能。预浸料的铺层多以手工完成,是非常考验厂家技术的一个步骤;

5、封口:对于中间有较大空间的异形件来说,中间置入真空袋是比较合适的加工方式,这就牵扯到封口的问题。真空袋置入模具内时是不饱满的,这是为后续加压提供空间。真空袋封口,可以确保成功加压,从内部挤压出多余的树脂,确保碳纤维异形件成型时的性能分布更均匀。

6、加工固化:准备工作做足的碳纤维预浸料半成品放入外模具中,封闭外模具,再置入高温模压设备中。往真空袋中注入合适气压的空气,控制温度和压力,并保持一定的时间,确保碳纤维异性将逐步固化成型。

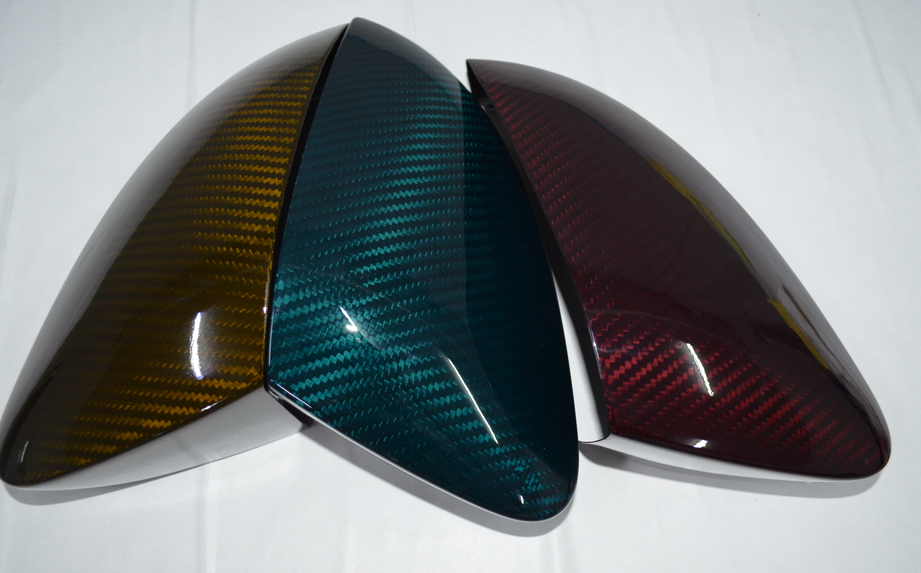

7、成品加工处理:碳纤维异形件成型之后,从模具上脱模下来,拿到手的还只是个外形未达标的中间品,这样可没法交付到客户手里的。需要对外形经过多道工序的处理,剔除多余杂质、水洗、粗磨、喷漆、精磨等,才算是基本完成了整体加工。另外对于特殊用途的碳纤维异形件,还需要经过一些检测,才能正式交付。

碳纤维异形件的加工耗时耗力,而且成本也不低,所以很多传统工业企业还无法接受。目前在航空航天、军工装备、汽车制造等几个领域里,碳纤维异形件的应用比较广泛,想要大范围的普及,还需要完善碳纤维成品加工的技术。

文章转载说明:本文由智上新材料原创撰写发布,版权所有,未经允许不得转载。

下一篇:航空转运怕摔坏?试试碳纤维行李箱