热塑性碳纤维复合材料废料颗粒尺寸可影响回收再利用性能

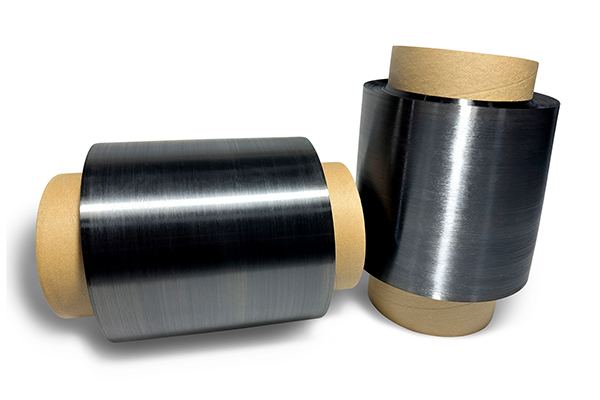

碳纤维复合材料具有更高的疲劳寿命、更好的耐腐蚀和耐火性能,以及比传统材料更灵活的设计选择,使之成为可以替代部分金属,应用于航空航天等领域的新型复合材料。 2020年前后,碳纤维的需求量已经超过实际供应量,而随着碳纤维产能的逐步释放,低端应用领域已经得到较好的满足,但中高端领域仍然需要高品质碳纤维及复合材料的填补。目前应用较广的热固性碳纤维复合材料存在的一些性能缺陷,让研究人员将目光转向了热塑性碳纤维,如碳纤维聚醚醚酮(CF/PEEK)、碳纤维聚苯硫醚(CF/PPS)等高性能复合材料。

这些高性能的热塑性碳纤维复合材料不仅在机械性能上有更加优异的表现,同时热塑性树脂可以实现更快的加工流程、可重塑的加工方式和可回收的应用潜力。目前针对热固性碳纤维复合材料废料的回收再利用,多以粉碎处理后作为填料使用,而热塑性碳纤维复合材料废料从理论上具备更快捷的回收处理方式,但想要在现实中成熟应用,还需要经过技术和实践一步步进行验证。智上新材将结合国际专业论文,从技术角度介绍热塑性碳纤维复合材料废料的回收过程,总结回收利用阶段影响性能的几点因素。

热塑性碳纤维复合材料废料回收实验与总结

回收的碳纤维复合材料(CF/PEEK)废料,使用差示扫描量热法(DSC)、动态力学分析(DMA)和热重分析法(TGA),评估复合材料废料的热性能数据;再通过双塔接剪切试验,分析多种粘结方式下剪切强度的变化;后续将废料粉碎和锤磨后,在一定温度和压力下压缩模塑成薄板,通过改变模塑时间、温度和废料颗粒尺寸(单一和混合配比),分析废料制成的薄板的机械性能变化。

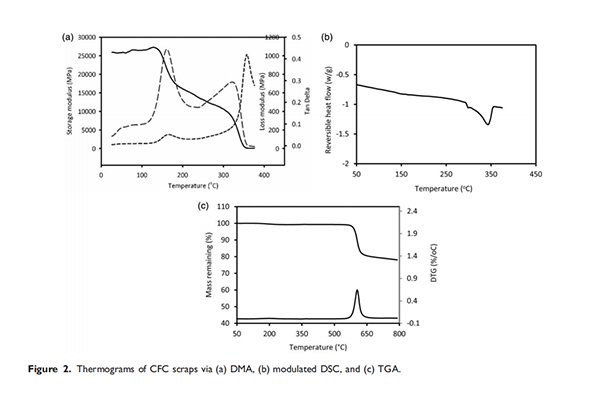

1、热性能测试:上图(a)动态力学分析(DMA)结果显示出来自损耗模量(E'')的峰值,分别为161°C和321°C,分别对应于CF/PEEK复合材料废料的的玻璃化转变温度(Tg)和熔融温度(Tm);上图(b)差示扫描量热法(DSC)热流曲线现实,345°C处的吸热峰对应废料的热熔温度(Tm);上图(c)热重分析法(TGA)显示废料的热分解起始温度为577℃。因为DSC和DMA两种测量技术原则上的差异(机械与热力学),出现了熔融温度(Tm)出现24℃的差距。另外因为CF/PEEK复合材料废料熔融温度(Tm)和热分解温度中间存在较大差距,给复合材料废料的回收提供了较大的加工窗口,当熔融粘结是主要的粘合机制时,回收加工温度应高于熔融温度(Tm)且低于热分解起始点。

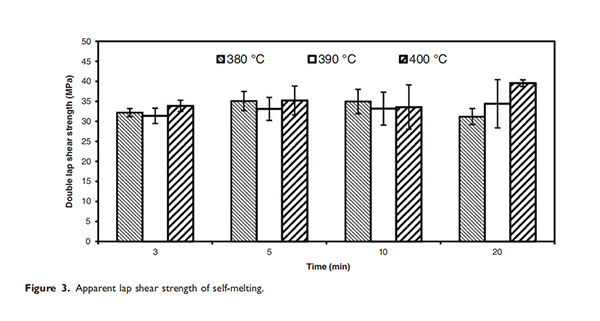

2、双搭接剪切试验:使用聚合物二异氰酸甲酯树脂(pMDI)、环氧树脂和熔融粘结作为搭接接头的粘合剂进行双搭接剪切试验,以确定热固性或熔融粘结形式的潜在途径,用于后续的回收复合材料板制造。利用动态力学分析(DMA)测得聚合物二异氰酸甲酯树脂(pMDI)180℃(无催化剂)下塔接剪切强度(LSS)为0.97MPa,200℃(有催化剂)下塔接剪切强度(LSS)为2.07MPa,环氧树脂对应的接剪切强度(LSS)为1.38MPa,根据DSC和DMA的熔融温度(Tm)下熔融粘结双塔接剪切强度(LSS)保持在31~39MPa之间。

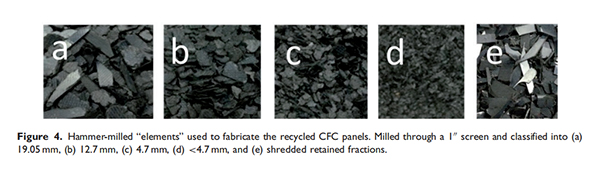

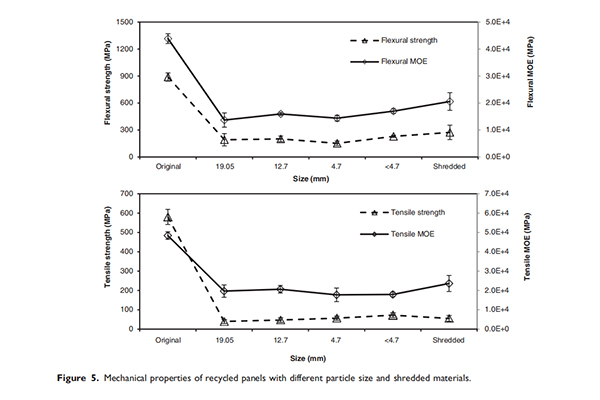

3、压缩模塑成薄板的性能测试:通过粉碎机和筛分锤磨设备,将CF/PEEK复合材料废料筛分为不同的颗粒尺寸,分别为19.05mm、12.7mm、4.7mm和低于4.7mm的细小颗粒状,将对应尺寸的复合材料废料在0.34~0.41MPa压力下模塑成对应的薄板。实验发现,弯曲强度约为原始复合材料的30%左右,弯曲弹性模量接近原始复合材料的50%左右;拉伸强度约为原始复合材料的10%左右,拉伸弹性模量接近原始复合材料的40%左右。

因为回收的复合材料中的碳纤维已经从原先的连续状态被处理为粉末状态,因此弯曲和拉伸性能都有较大程度的下降,但是与木基复合材料(结构木板,弯曲强度和弯曲模量分别为22MPa和3.5GPa)相比,仍然表现出优越的机械性能(上图上方粒径4.7mm对应的弯曲强度为153MPa,弯曲模量为14.4GPa)。另外通过对不同颗粒尺寸的薄板性能的对比,发现粒径增加,制成的薄板弯曲强度和拉伸强度都有所降低,而粒径减少,制成的薄板有更好的机械性能,这是因为颗粒尺寸越小,分布越均匀。

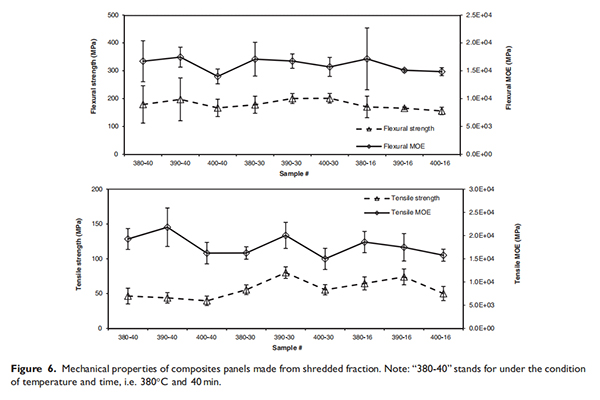

4、温度和时间因素对薄板性能影响的测试:对粉碎的CF/PEEK复合材料废料的加热压板温度和保压时间进行对比测试,分别测试了3组温度(380°C、390°C和 400°C),3组时间(16、30和40min)。压力保持在0.34~0.41MPa区间,数据显示在390°C下回收板的机械性能达到最佳状态,而其他两个温度点无显着差异,3组时间点也没有显着差异。因此得出结论,最佳加工条件为390°C和16分钟。

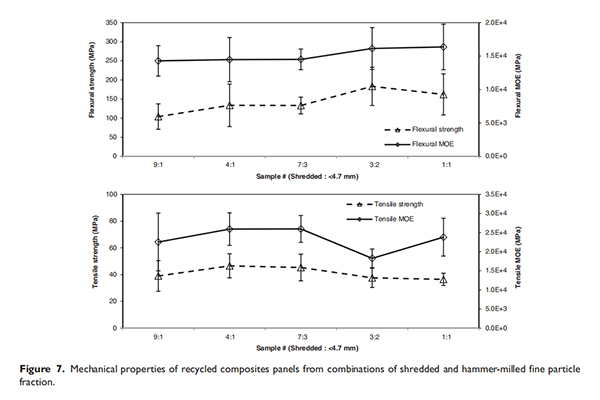

5、不同颗粒尺寸对薄板性能影响的测试:在最佳条件(390°C和 16分钟)下,将粉碎颗粒(<18.5mm)和锤磨的细颗粒(<4.7mm)进行不同比例的混合(9:1、4:2、7:3、3:2 和 1:1)。数据显示,随着细颗粒比例的增加,弯曲强度和弯曲弹性模量不断提升;拉伸强度和拉伸弹性模量先提升再下降,而3:2比例时拉伸弹性模量突然大幅下降,在1:1比例时大幅回升。

以上实验可以证明热塑性碳纤维复合材料的回收是具备较好的可行性的,回收的碳纤维材料可以用作加工部分碳纤维制品,但因为是粉末状碳纤维的缘故,在机械性能方面的表现无法达到连续碳纤维复合材料的水平,因此需要其他更好的方式将连续碳纤维分离出来。智上新材认为,从连续碳纤维热塑性复合材料中较为完成的回收连续碳纤维是非常困难的课题,全球的材料科学家正在努力攻克它。虽然目前已经可以通过热降解和化学溶剂等方式回收一定比例的完整连续碳纤维,但只是停留在实验阶段,只有完整的在市场规模化应用,才算是真正的解决热塑性碳纤维复合材料废料回收再利用的这一难题。