碳纤维复合材料的回收处理方式解析(传统工艺篇)

碳纤维复合材料的应用优势在于轻量化、高强度、高模量、耐腐蚀、耐高温等,这些优势与航空航天等领域的需求较为匹配。我国是新千年后航空航天领域发展最为迅速的国家之一,碳纤维复合材料的应用需求急剧上升,目前中低端碳纤维基本实现自给自足,但高端碳纤维及复合材料的缺口仍然巨大。随着碳纤维技术的进步,热塑性碳纤维逐步进入视野,这是一种可重塑且可回收的新型复合材料类型,是碳纤维产业发展的另一个重要方向。智上新材以碳纤维复合材料回收为入口,结合当下主流的回收处理方式,进行较为详细的解析介绍。

碳纤维复合材料的回收处理方式解析

1、机械加工处理方式:

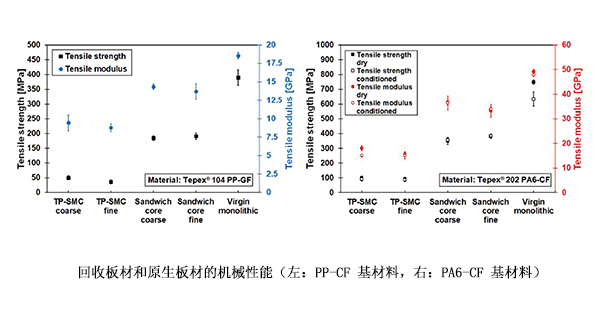

机械回收加工处理通常分多个步骤,将碳纤维复合材料废料粉碎至50-100mm尺寸,再研磨或铣削至50μm-10mm尺寸,利用旋风分离机、之字形空气分级机等设备将之分离成不同尺寸规格,回收粉末状复合材料和纤维状碳丝。其中富含树脂的粉末通过作为填料使用,可应用道路建设等行业;碳纤维部分仍然可作为增强体材料使用,只是纤维尺寸较短,保留的机械性能有限,可能与新基体的粘合效果较差,最终导致新的复合材料的整体性能下降明显,甚至低于50%。

2、热处理方式:

热加工意味着通过热能处理挥发去除复合材料中的树脂,最终回收可用的碳纤维部分,在处理过程中会产生气体、液体或无机物等副产品,这些副产品往往没有利用价值,而且很可能造成环境污染。目前热处理方式有几个不同的方向,分别是水泥窑燃料、热降解、流化床氧化和微波辅助热降解。

a、水泥窑燃料:将碳纤维复合材料作为水泥行业加工流程中的燃料,经过粉碎步骤后,引入水泥窑中进行充分的燃烧处理。复合材料废料中的有机部分会产生热能供给给烘箱,而矿物质部分则进入熟料的成分。这种方式可以实现较大程度的材料回收和能量回收,但回收的碳纤维无法直接作为增强体再次直接使用。

b、热降解:热降解是目前使用的最多的一种热处理方式,复合材料废料在无氧环境下经过高温处理(温度通常为450~700℃),降解基体的同时,分离出碳纤维。降解过程中会产生一定的固体残留和气体,可作为燃料使用。热降解可以回收长纤维和连续纤维的复合材料,可以在降解后引入空气对表面碳污染的长纤维进行氧化处理,分理出完整的纤维部分。该处理方式会在碳纤维表面形成富氧环境,为后续再利用时与新基体粘合时提供帮助。

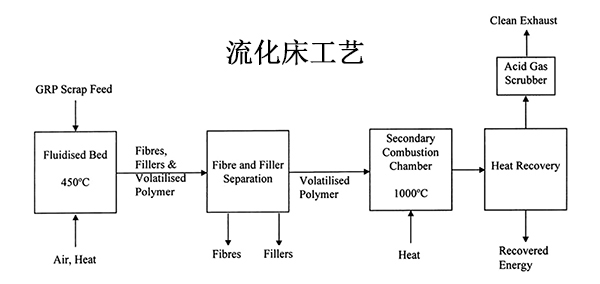

c、流化床氧化:将复合材料废料粉碎至6-20mm尺寸后,放入金属网上的硅砂床中,暴露于热且富氧的气流中,并在其中发生燃烧,其中树脂将分解成氧化分子,纤维丝得以较好的保留,同时被气流带走。燃烧中产生较重的颗粒会沉入硅砂床中,该处理方式对于具有涂漆表面、泡沫芯或金属嵌件的受污染的报废产品来说是一个巨大的优势。旋风分离机可以回收长度5-10mm的碳纤维丝,基体部分因为完全氧化而极少发生残留,不影响碳纤维丝的后续使用。经过反复实验,发现在550°C下处理时,碳纤维含量损失最少,仅为25%,且具有与新基体粘合的良好潜力。

d、微波辅助热降解:微波技术在于使用波长介于0.01m和1m之间的电磁辐,微波可以分解为两个垂直分量:电场和磁场。同热降解方式比较起来,微博辅助热降解的热量是直接从内部加热材料,从而实现更快的热传递,另外具有不错的节能作用。微波辅助热降解对比普通热降解来说,降解效果更好,而且不会因为高温而对回收的碳纤维造成较为严重的损坏。

3、化学工艺处理方式:

使用化学工艺需要在低温(<350°C)下运行的反应介质来降解树脂。在溶剂的作用下,复合材料的基体分解成低聚物,而纤维保持惰性,可以回收以供进一步使用。通过助溶剂或催化剂结合的反应性溶剂扩散到复合材料中并破坏特定的键,可以分离出长而干净的纤维部分,并且保留了较好的机械性能。

化学试剂处理在理论上可以更好的回收碳纤维部分,但是在实际操作中却会遇到比较大的困难。由于可用溶剂范围很广,而且温度、压力、催化剂等因素都会对化学工艺回收碳纤维造成影响,需要反复调整试剂和其他参数的配比,大量的实验才能找到合适的回收方案。

另外该回收方式需要能够抵抗腐蚀环境、存储危险溶剂和在达到超临界条件时承受温度与压力的昂贵设备。实验室小规模研究可以证实工艺的可行性,但在工业上大规模应用来说,投资成本较大。