热塑性碳纤维复合材料回收的新型方式解析

碳纤维复合材料的回收再利用,是近几十年来被世界各家碳纤维企业竞相研究的课题,针对热固性碳纤维复合材料废料的回收处理方式在之前的文章中有过介绍,如机械处理、热处理和化学试剂处理等。本文中智上新材将结合国外的论文资料,介绍针对热塑性碳纤维复合材料废料回收处理的几种新型方式。这些处理方式方法不仅停停留在实验阶段,有的已经在欧洲碳纤维产业中实际使用,不妨来详细了解一下。

热塑性碳纤维复合材料回收的新型方式解析

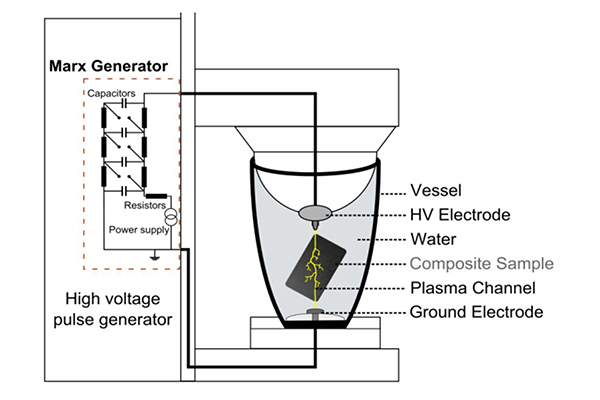

1、电碎裂处理:该方式是通过脉冲放电粉碎碳纤维复合材料,最初该方式开发应用于从采矿岩石中提取晶体和宝石。电碎裂处理过程中,将碳纤维复合材料先放置在装有水和两个电极的容器中,在电极之间产生的高压电脉冲 (50~200 kV) ,脉冲电压将材料破碎成更小的碎片。电碎裂处理可以与传统的机械处理方式对比,脉冲电压引发的破碎效果更好,可以产生更长、更清洁的纤维部分,但也存在一些劣势,如电碎裂的时间较长,能源消耗更大,而且可能对碳纤维造成一定的损伤,因此大规模应用的价值偏低。

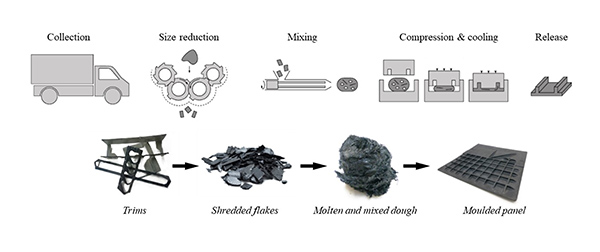

2、TPC循环回收处理:该处理方式由欧洲TPAC(热塑复合材料应用中心)和TPRC (热塑复合材料研究中心)牵头,并与多家工业企业合作建立,旨在开发一种新的回收方式,可在保持碳纤维高机械性能的同时,以合理的成本实现回收,并减少对环境造成恶劣影响。该处理方式第一步将碳纤维复合材料碎解至厘米级长度薄片,然后同时以加热和低剪切的方式混合处理,再将薄片变成面团状,后续放入等温模具中进行压缩成型,制成需求的碳纤维制品。TPU循环处理方式中较多的保留了长纤维,因此机械性能得以较好的保障。通过不断的调整技术步骤和工艺,回收后的材料(CF/PPS)尝试用于飞机旋翼的制造,且已经通过飞行测试。

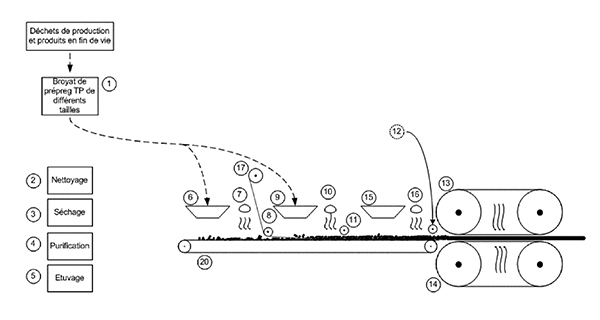

3、Thermosaïc®和Thermoprime®处理:该处理方式由法国阿尔萨斯研究中心CETIM-CERMAT开发并获得专利,是专门针对回收热塑性碳纤维复合材料的加工工艺。其中Thermosaïc®是通过热机械工艺对TPC制造废料进行重新评估,Thermoprime®则是与长纤维相关的再生热塑性塑料(例如PP或PA)的升级再造加工。前者是更科学更环保的将热塑性碳纤维复合材料破碎至理想状态,后者是将破碎的碳纤维复合材料重新聚合,聚合后的热塑性碳纤维复合材料将会得以新生,补偿老化和破碎部分的性能损失。目前已经有欧洲团队利用该处理方式,成功的回收了热塑性CF/PEEK复合材料,并用于相关产品的生产加工。

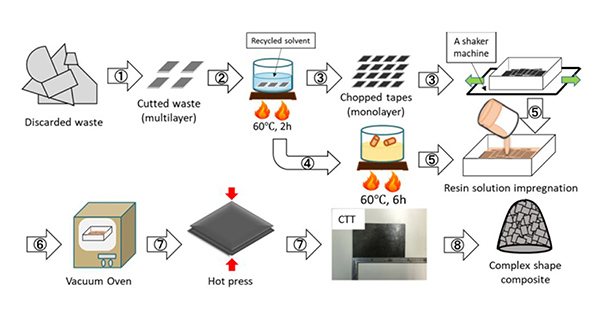

4、溶解处理:溶解处理与化学试剂分解处理并不相同,溶解是指聚合物链溶解到溶剂中,而不破坏化学键,该处理方式可以回收基体和全长纤维2个部分。溶解在氯仿中进行72小时,沉淀步骤可以通过在甲醇中沉淀或通过蒸发来进行,热重分析法(TGA)证实,溶解与蒸发相结合的能量密集度较低,并且由于避免了不完全沉淀,预计可以减少聚合物基质的损失。溶解处理中不包括热处理,因此碳纤维机械强度受到的影响较小。

有研究使用溶解处理的方式回收CF/PEI复合材料,用热压机对回收材料进行热处理,形成回收的短切织物带增强热塑性基体的复合材料。与原始复合材料相比,回收复合材料的拉伸强度仅降低了8%,而拉伸模量相似;利用三点弯曲测试,观察到弯曲强度仅降低了10%;扫描电子显微镜(SEM)分析表明,碳纤维表面被树脂牢固地覆盖,表明纤维和树脂粘合良好,整体复合材料的机械性能保留较完整。

5、其他处理方式:将热塑性碳纤维复合材料废料制作成可模制颗粒,并将其与原始热塑性树脂混合以通过注塑进一步加工来回收,可应用于刚性充气船船体部分。

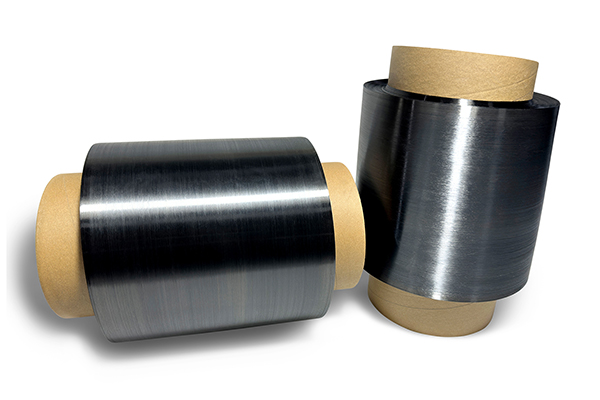

使用反向热成型来回收废物生产中产生的纤维增强热塑性复合材料层压板,主要过程是通过施加热量(红外辐射)和压力,将成型的热塑性碳纤维部件压平,获得热塑性碳纤维薄板,但该处理方式是有前提的,必须热塑性碳纤维部件中的碳纤维结构完好无损,否则压平后的薄板表面会出现褶皱等问题,影响外观和性能。

热塑性碳纤维复合材料的回收难度较热固性碳纤维复合材料会低一些,但想要从实验室阶段进入批量化生产阶段,智上新材认为还需要技术和资金方面的大力支持。热塑性碳纤维作为更先进更有应用前景的新型复合材料,不光要在制备环节和应用环节表现出更大的优势,同样也要在回收利用环节具备更高的便捷性。