热塑性CF/PP、CF表面处理剂和马来化PP对界面性能和浸润效果的影响

热塑性碳纤维复合材料可能是未来20年内复合材料技术研究的重要方向,凭借高断裂韧性、快速加工成型、可重塑加工和可回收重塑等优势,可能将碳纤维及相关产业推向更高效和更环保的高度。智上新材结合国外专业论文,以热塑性碳纤维聚丙烯(CF/PP)复合材料为主,介绍在碳纤维表面涂覆处理剂,和使用马来化处理的聚丙烯树脂,通过特殊编织工艺,再经过压缩成型后,测试其界面性能的变化,以及树脂浸润碳纤维的效果变化。

不同类型处理剂的CF和马来化PP,制备对应CF/PP并测试性能

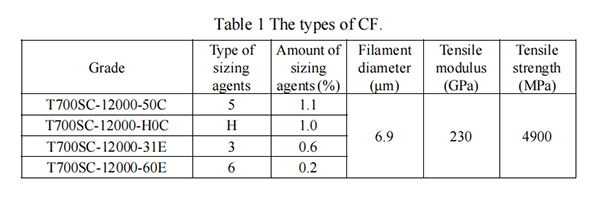

1、基础材料:增强体方面选择表面涂覆不同类型和用量的处理剂的碳纤维,树脂选择聚丙烯(PP)纤维和马来化处理的聚丙烯(MAPP)。

2、微滴测试:采用微滴测试的方式评估CF/PP复合材料的界面剪切强度,界面剪切强度(τ)通过公式1计算: τ = F / πdl 。其中,F为最大载荷,πd为纤维周长,l 为嵌入纤维长度。通过显微镜图像表征纤维周长和嵌入长度的值。

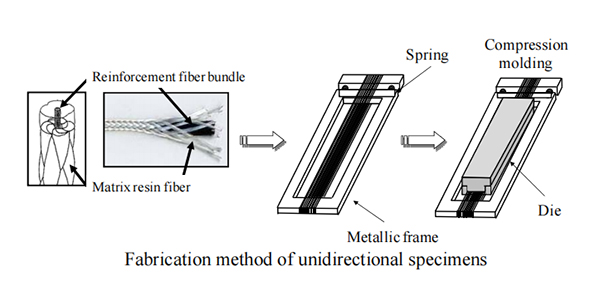

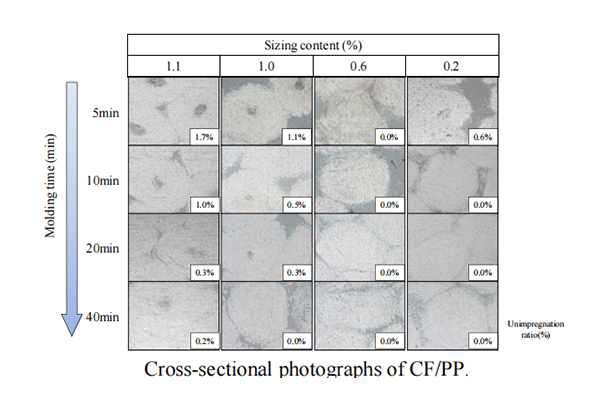

3、CF/PP浸润测算:通过特殊编织技术,将表面有处理剂的碳纤维和聚丙烯(PP)纤维编织起来,形成微编织纱(MBY),将CF/PP MBY中的体积分数(Vf)调整为40%左右,利用设备制备成单向热塑性碳纤维CF/PP复合材料,然后沿垂直纤维方向切割,通过光学显微镜观察复合材料的横截面,并利用软件计算未浸润的比例。

CF表面处理剂和马来化PP对界面性能和浸润的影响结果

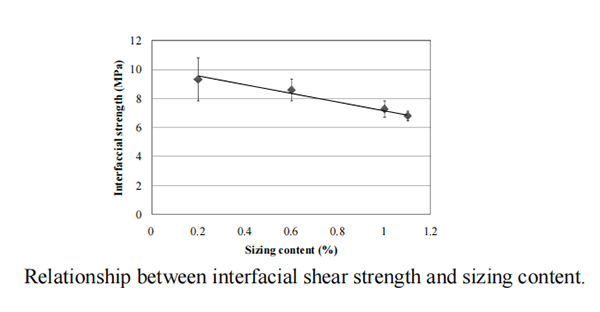

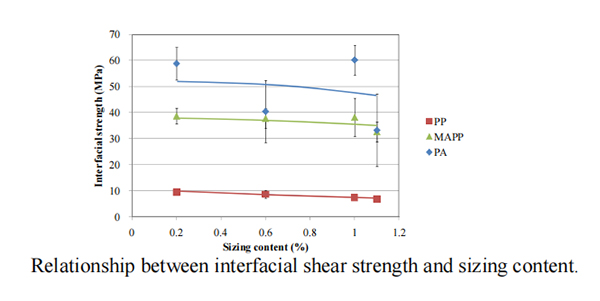

1、界面剪切强度和表面处理剂:测试发现,界面剪切强度会随着碳纤维表面处理剂含量的增加而逐步下降,这是因为表面处理剂抑制了CF和PP之间的界面粘结能力。

2、界面剪切强度与PP/MAPP:测试中对比了CF/PP、CF/MAPP和CF/PA这3种热塑性碳纤维,3种热塑性碳纤维的界面剪切强度都随着表面处理剂的增加而下降,界面剪切强度数据上从弱到强依次为:CF/PP、CF/MAPP和CF/PA。

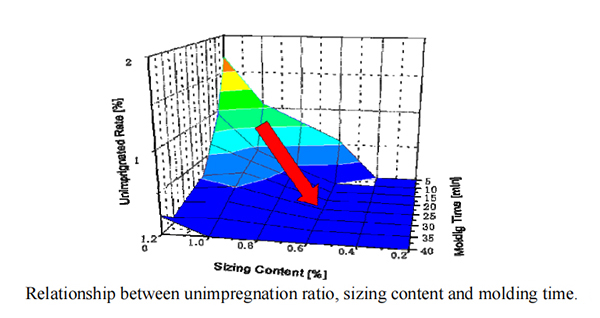

3、浸润效果与处理剂含量/成型时间:上图中所示,透明圆圈环状为树脂浸润碳纤维部分,圆圈中黑色区域为未浸润部分。表面处理剂含量1.1%,成型时间5分钟,观察到未浸润部分,随着成型时间逐步提升至40分钟,未浸润部分仍然存在,说明浸润不彻底。表面处理剂含量0.2%,成型时间5分钟,观察到未浸润部分,随着成型时间逐步提升至10分钟,黑色部分消失,说明充分浸润了碳纤维。浸润效果随着表面处理剂含量降低而提升,随着成型时间增加而提升。

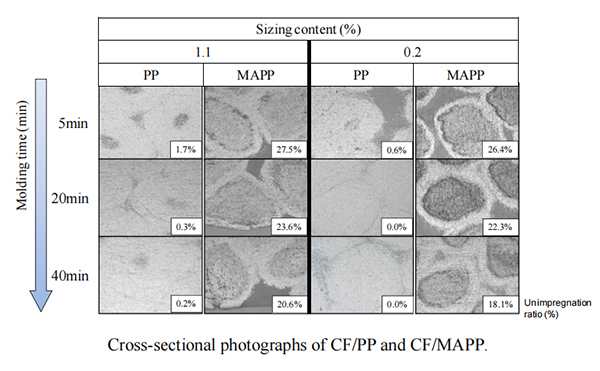

4、CF/PP和CF/MAPP浸入效果:上图中展示了CF/PP和CF/MAPP在不同成型时间下的横截面,CF/MAPP观察到比CF/PP更大的未浸渍区域,说明前者的浸润效果更差,但对应的界面剪切强度也更高。

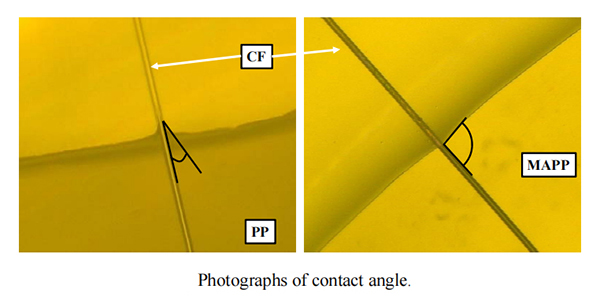

5、接触角和润湿能力:上图中展示了CF/PP和CF/MAPP的接触角,CF/MAPP的接触角高于CF/PP的接触角,表明使用马来化聚丙烯的润湿能力较差,对应的浸润效果也较差。

在对热塑性CF/PP复合材料的研究中发现,碳纤维表面处理剂含量越低,界面剪切强度越高,树脂浸润效果越好;而马来化聚丙烯树脂会提升界面剪切强度,但会降低树脂浸润效果。通过实验数据,智上新材发现不管是对碳纤维进行表面处理,还是对树脂进行化学处理,都需要适度,否则只会制备出性能更差的热塑性碳纤维复合材料。