不同方式制备出的热塑性碳纤维复合材料的性能表现差异解析

碳纤维复合材料在不少新兴行业开里始发挥出巨大的应用潜力,比如新能源汽车上储氢瓶、车身结构件,低空经济环境下的无人机,风力发电领域的风机叶片等,加上原本在传统工业制造领域已经展现的极为可靠的性能优势,使之成为了不可多得的战略材料之一。热塑性碳纤维作为性能更好的碳纤维复合材料类型,它的应用前景一直受到关注,不过热塑性碳纤维的制备难度更高,在碳纤维产业整体价格水平相对较高的现阶段,大批量应用还未能实现。智上新材料带你了解制备热塑性碳纤维复合材料的几种常用方式,同时深入探究一下不同制备方式生产出的热塑性碳纤维复合材料的性能表现差异。

制备热塑性碳纤维复合材料的常用方式有哪些?

现阶段,制备热塑性碳纤维复合材料的常用方式主要包括热压成型工艺、自动铺放工艺、注塑成型工艺、模压成型工艺、拉挤成型工艺和3D打印工艺等。这些工艺根据材料形式、生产效率和产品需求的不同而发生变化,而且不同工艺的选择与碳纤维形态、树脂基体类型、应用场景、产品外形等因素具有强关联。正是因为有了这些不同工艺,让热塑性复合材料在加工灵活性和可回收性上取得了较大的优势,推动其在汽车、航空航天及消费领域的应用扩展。

不同方式制备出的热塑性碳纤维复合材料的性能表现差异解析

不同制备方式对热塑性碳纤维复合材料的性能表现具有显着影响,影响制备方式的关键工艺参数包括纤维取向、界面结合、孔隙率、温度和结晶度等,而且这些影响通常并不是单一作用,而且多种参数共同作用,从而导致热塑性碳纤维复合材料的最终性能差异巨大。

1、纤维长度与取向对比

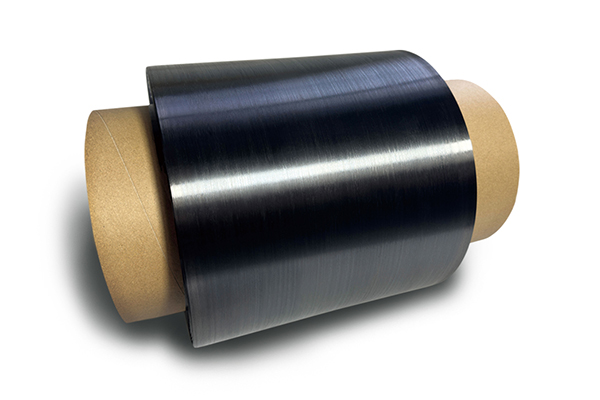

a、连续碳纤维:适用于热压成型、自动铺放(AFP)、拉挤成型

使用连续碳纤维(单向带或织物),纤维长度长和取向可控,性能优势体现在高强度(拉伸强度可达2000 MPa以上)、高模量(高于120 GPa)、抗冲击性好,各向异性显着,可应用于航空航天主承力结构、高性能运动器材等。

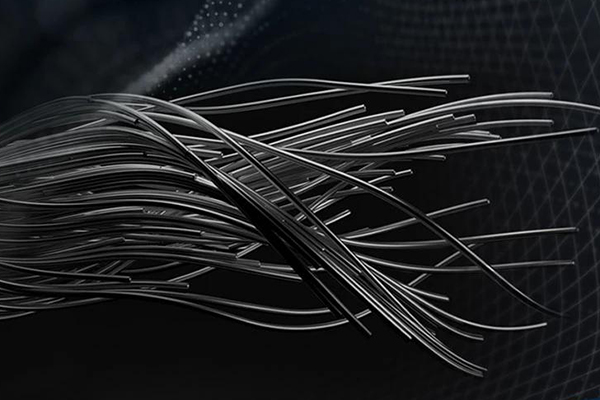

b、短切碳纤维:注塑成型、模压成型

纤维被剪切为短切纤维(通常低于1 mm),随机取向或部分取向,性能上力学强度较低(拉伸强度约100-300 MPa),但各向同性较好,适合复杂形状的碳纤维制品加工。另外可利用长切碳纤维(提升至5-20 mm)提升整体力学强度(可提升30%-50%)。

2、树脂浸润与界面结合对比

a、预浸料工艺:热压成型、自动铺放(AFP)

碳纤维预先浸渍树脂形成预浸料,加热加压后树脂二次熔融,可使得界面结合更均匀,优势在于孔隙率低(低于1%),纤维与树脂结合紧密,层间剪切强度高(高于50 MPa)。

b、熔融浸渍工艺:模压成型、注塑成型、拉挤成型

热塑性树脂在熔融状态下浸润碳纤维,时间较短、压力较低,但由于热塑性树脂熔融状态下粘性较大,会导致浸润不足,孔隙率较高(2%-5%),界面结合较弱,导致层间性能下降。

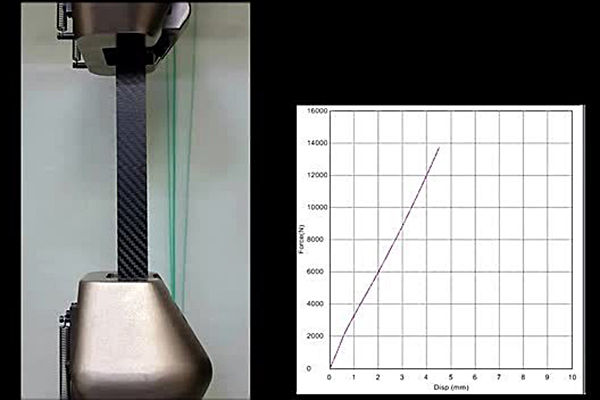

3、力学性能对比

| 工艺 | 拉伸强度(MPa) | 弯曲模量(GPa) | 层间剪切强度(MPa) | 冲击韧性(kJ/m2) |

| 热压成型(连续纤维) | 1800-2200 | 120-150 | 50-70 | 80-120 |

| 注塑成型(短纤维) | 100-300 | 5-15 | - | 20-50 |

| 自动铺放(AFP) | 1600-2000 | 100-130 | 40-60 | 70-100 |

| 3D打印(连续纤维) | 800-1200 | 60-90 | 20-30 | 30-60 |

4、树脂温度与结晶度影响对比

a、高温树脂(如PEEK、PEKK):

热压成型、自动铺放(AFP):高温高压(380-400°C)促进树脂充分熔融和结晶,提升耐热性(Tg>143°C)和耐化学性。

注塑成型:快速冷却可能导致结晶度不均,降低长期热稳定性。

b、低温树脂(如PA6、PP):

模压成型:加工温度低(200-250°C),结晶度较低,但生产效率高,适合汽车部件。

5、各向异性与设计灵活性对比

热压成型:可制作高性能的热塑性碳纤维产品,但外形不能太复杂,而且加工周期较长,适合航空航天等高端行业。

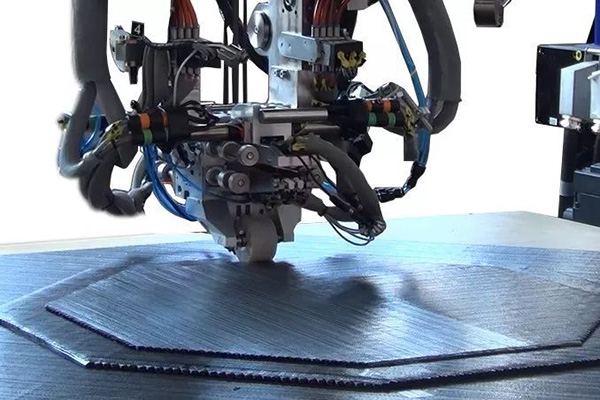

自动铺放(AFP):通过编程控制纤维路径,实现局部增强(如飞机机翼的应力集中区域),各向异性可控。

3D打印:设计自由度最高,但层间结合弱,导致Z轴强度仅为XY方向的10%-30%。

拉挤成型:纤维高度单向排列,仅适合特定截面型材(如杆、管)。

6、生产效率与成本对比

| 工艺 | 生产周期 | 设备成本 | 批量生产 | 应用场景 |

| 热压成型 | 中 | 中等 | 中小批量 | 汽车车身板、无人机结构 |

| 注塑成型 | 快(秒级) | 高(模具费) | 大批量 | 电子外壳、消费品 |

| 自动铺放(AFP) | 慢 | 极高(机器人) | 定制化 | 飞机蒙皮、卫星部件 |

| 3D打印 | 慢 | 低至中等 | 单件 | 定制支架、轻量化零件 |

通过以上关键性参数的分析,智上新材料发现:

在力学性能方面,选用的碳纤维自身形态极为重要,结论为连续碳纤维 > 长切碳纤维 > 短切碳纤维;在加工温度和压力方面,高温高压的制作工艺,包括热压成型和自动铺放(AFP)成型,带来的界面结合效果更好,孔隙率更低;在冷却速率方面,快速冷却可能导致树脂结晶不完整,影响耐热性,其中包括注塑成型工艺。合理选择成型工艺,可以在成本、性能、设计自由度之间找到最优平衡,满足不同工业领域的需求。