定制加工碳纤维零部件,如何保持较高的性能水平?

将碳纤维复合材料加工成各种造型的工业零部件,目的是为了将材料自带的高强机械性能应用到不同的行业和领域,但加工碳纤维产品并不是一件简单的事情。选择适合的加工工艺,并在各个生产环节注重细节,可以较大程度的保留原先具备的高性能水平。智上新材料作为碳纤维零部件生产厂商,对此有一定的心得和经验,在此做一些简单的分享。

定制加工碳纤维零部件,如何保持较高的性能水平?

加工生产高性能碳纤维零部件,需要从材料选择、工艺设计、过程控制到后续处理全流程的精密管理。都说细节决定成败,这个道理用在碳纤维零部件的加工上非常契合,一个小小的失误,可能就会大幅降低碳纤维零部件的整体性能。想要实现高性能碳纤维零部件的生产,不妨从下面这些关键步骤和技术要点着手。

1、主材和辅材选择

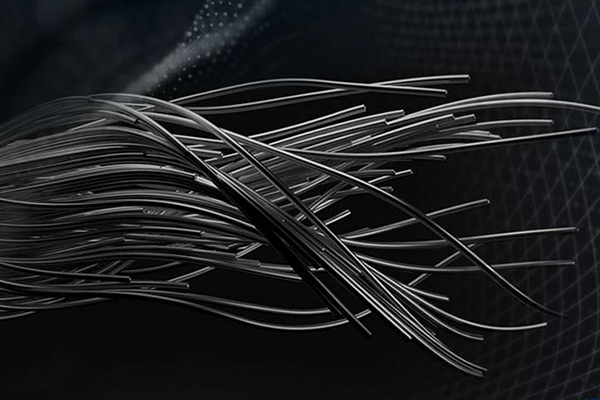

碳纤维品类:根据性能需求选择高模量(如M40J)、高强度(如T800)或高延伸率纤维(如T1000),航空航天领域常用高模高强纤维,体育器材可能侧重性价比。

树脂基体类型:通用环氧树脂、耐高温双马来酰胺(BMI)、热塑性聚醚醚酮(PEEK)等,另外需要匹配纤维的浸润性和固化特性。

预浸料控制:确保树脂含量(±2%公差)、挥发分含量(<1%),避免储存过程中吸潮或过期。

脱模剂:选择耐高温(如聚四氟乙烯涂层)或半永久性脱模剂,避免残留污染。

芯材与夹层:蜂窝芯(Nomex)、泡沫芯(PET)需预干燥处理,防止固化时产生气泡。

2、铺层和模具设计

铺层设计:铺层角度方面,0°(主承载方向)、±45°(抗剪切)、90°(横向增强),通过各向同性铺层,平衡各向异性;铺层厚度方面,采用阶梯式过渡或渐变铺层,避免厚度不一导致应力集中。另外可使用有限元分析(FEA),模拟载荷下的应变分布,优化铺层顺序(如外层用±45°抗冲击)。

模具设计:充分考虑模具材料(钢、铝、复合材料)的热膨胀系数,需与碳纤维部件接近,避免脱模时发生变形;另外需要考虑分型线设计,确保脱模顺畅,复杂曲面采用模块化模具或硅胶软模。

3、成型工艺选择与控制

a、主流成型工艺

热压罐成型(航空航天级):高压(0.5~0.7 MPa)、高温(120~180℃)下固化,孔隙率<1%,纤维体积含量达60%~65%。

树脂传递模塑(RTM)(汽车部件):闭模注胶,控制注胶速度(防止干斑)和压力(0.3~0.6 MPa),适用于复杂结构。

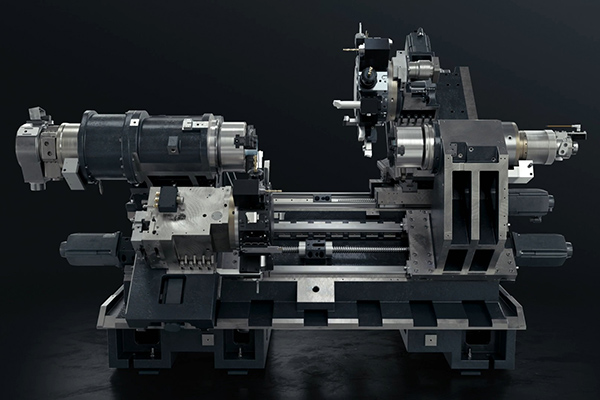

缠绕成型(压力容器、管材):精确控制纤维张力(20~50 N)和缠绕角度(±55°螺旋缠绕)。

3D打印(快速原型):碳纤维增强热塑性(如PA-CF)打印,层间结合强度是关键。

b、工艺参数控制

固化曲线:阶梯升温(如80℃预固化→120℃主固化→后固化180℃),避免树脂暴聚导致内应力集中。

真空度:维持-0.095 MPa以上,确保树脂充分浸润并排出气泡。

压力均匀性:热压罐中需保证压力梯度<5%,避免局部压实不足。

4、后加工与表面处理

a、机械加工

切割:水刀切割(压力400 MPa)或金刚石涂层刀具,防止纤维分层。

钻孔:使用聚晶金刚石(PCD)钻头,转速2000~5000 rpm,进给速度0.01~0.05 mm/转。

打磨:碳化硅砂纸(180~400目)逐级抛光,避免过度磨损纤维。

b、表面处理

涂层:耐高温聚氨酯涂层(汽车件)、抗UV涂层(户外器材)。

金属化:真空镀膜(铝、镍)提升导电性或电磁屏蔽性能。

5、高性能优化技术

a、界面增强

纤维表面处理:等离子体处理或上浆剂(环氧硅烷)提升纤维-树脂结合力。

纳米改性:添加碳纳米管(0.5~2 wt%)或石墨烯,提高层间韧性和导电性。

b、结构创新

混合铺层:碳纤维与凯夫拉或玻璃纤维混合,平衡成本与抗冲击性。

一体化成型:共固化嵌入金属接头(钛合金预埋件),避免机械连接弱化。

智上新材料认为:碳纤维制品生产加工是跨学科的高端制造技术,涉及材料、工艺、设备的紧密配合,核心在于通过精密控制纤维方向、树脂含量和成型条件,最大化发挥材料性能。而随着技术进步和成本下降,碳纤维正从高端领域向民用市场快速渗透,成为未来轻量化制造的关键材料,这也是为什么我国近10年内大力发展碳纤维产业的根本原因。