热塑性CF-PAEK(PEEK)包覆成型工艺,熔体温度对界面结合强度的影响

上文中,智上新材结合专业论文,介绍了在热塑性碳纤维聚芳醚酮(CF-PAEK)和聚醚醚酮(PEEK)这两种复合材料包覆成型过程中,模具温度对两者结合的界面强度的影响,了解了温度提升后,不仅会提高界面结合强度,还会增强剪切强度。本文将继续介绍树脂熔融的温度,对两种复合材料包覆成型后界面结合强度的影响。

熔体温度对热塑性CF-PAEK(PEEK)复合材料界面结合强度的影响

熔体温度对热塑性CF-PAEK(PEEK)复合材料界面结合强度的影响

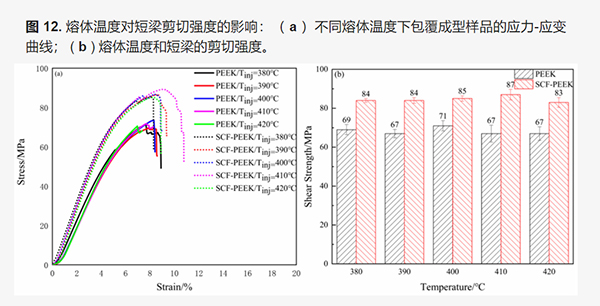

1、不同熔体温度下包覆成型复合材料的剪切强度:上图显示了PEEK/CCF-PAEK和SCF-PEEK/CCF-PAEK试样在不同熔化温度下的剪切强度,其中PEEK/CCF-PAEK的剪切强度分别为69MPa、67MPa、71MPa、67MPa和66MPa,SCF-PEEK/CCF-PAEK试样的剪切强度分别为84MPa、84MPa、85MPa、87MPa和83MPa。对比两种热塑性树脂包覆成型复合材料试样的剪切强度数据可知,当模具温度为260℃时,熔体温度提升后对PEEK/CCF-PAEK界面结合强度的影响先提升,后下降。

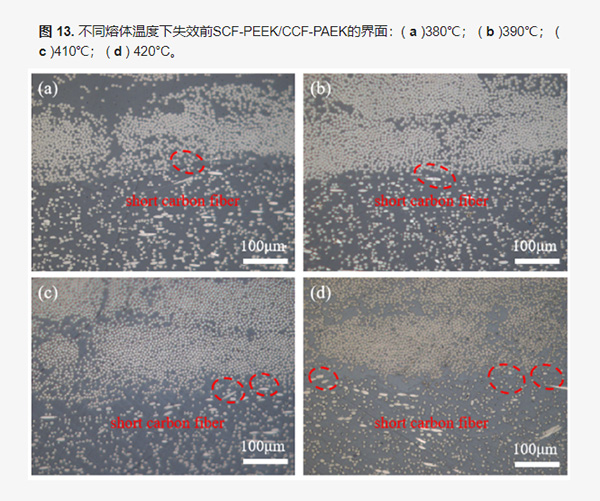

2、不同熔融温度下SCF-PEEK/CCF-PAEK试样界面结合效果:上图显示了SCF-PEEK/CCF-PAEK复合材料在不同熔融温度下的界面结合状态,当模具温度为260℃时,PAEK和PEEK之间的边界变得不清晰。随着熔体温度升高,SCF-PEEK中越来越多的短碳纤维进入PAEK树脂中。上图中红圈所示,短碳纤维跨越边界连接两种基体树脂,提高界面结合强度。当界面处形成树脂共混区时,可以通过提高熔融温度来改善SCF-PEEK树脂的流动性。可以将更多短碳纤维插入富含树脂的区域以增强界面。

根据实验数据可知,当模具温度为260°C、PEEK/CCF-PAEK的熔体温度为400°C时,包覆成型的复合材料的剪切强度最高,可达71MPa;而SCF-PEEK/CCF-PAEK的熔体温度为410°C时,复合材料试样的剪切强度最高,可达87MPa。

分子动力学模拟分子链扩散和界面形成过程,模具温度更具影响力

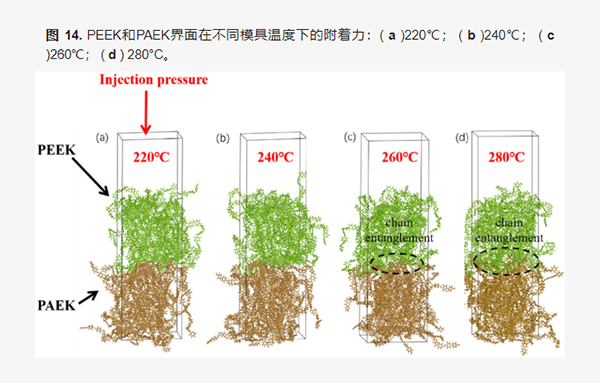

如上图显示,事先将PAEK树脂涂成棕色,将PEEK树脂涂成绿色,通过电子扫描显微镜观察两种热塑性复合材料包覆成型的具体过程,观察分子间扩散和界面形成过程。结果表明,模具温度显著影响界面结合强度,而熔体温度几乎没有影响。因此将实验中模具温度作为模拟观察的核心因素,设定注塑温度设定为400℃,模具温度分别设定为220℃、240℃、260℃、280℃。数据显示,随着模具温度的升高,一些分子链穿过界面并与另一层分子链纠缠在一起。在PEEK/PAEK两种热塑性复合材料包覆成型中,界面的形成不仅取决于两个分子链的相互运动,还取决于分子的自运动。

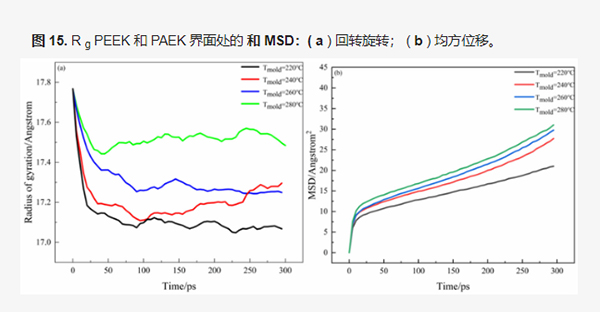

上图a显示了PAEK和PEEK这两种树脂界面结合处不同模具温度下的旋转半径,在不同的加工条件下,当达到300℃的稳定状态时,整个系统的旋转半径逐渐增大。上图b显示了PEEK和PAEK这两种树脂界面结合处不同模具温度下的平均方位角位移-时间曲线。总平均方位角偏移随时间迅速增加,表明随着温度升高,分子运动加快,界面结合强度获得提升。但当温度超过280℃后,平均方位值偏移量趋于平稳,界面结合强度也停止了增加。

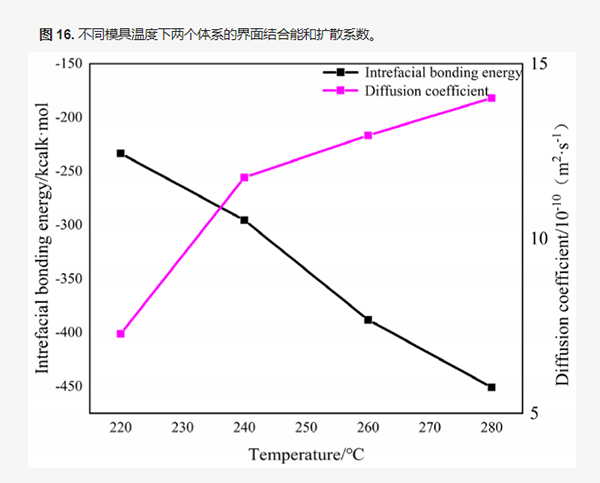

上图显示了两个体系在不同模具温度下的界面结合能和扩散系数。可以看出,当模具温度从220 ℃升高到280 ℃时,扩散系数从7.3*10-10m2·s-1增大到14.0*10-10m2·s-1,并且界面能的绝对值从233.4 kcal·mol-1急剧增加到450.8kcal·mol-1。与其他温度变化相比,模具温度从220℃升高到240℃时扩散系数变化较大。此时分子扩散速率增大,与试样的剪切强度趋势相同。