热塑性碳纤维中,碳纤维自身形态对性能的直接影响

热塑性碳纤维是由碳纤维丝束(粉末)与热塑性树脂融合而成的新型复合材料,通常表现出较轻的密度、较高的比强度和比模量,另外部分热塑性碳纤维还具有更好的耐高温性,被认为是碳纤维行业发展的下一个重要方向。其实热塑性碳纤维只是一个大类,按碳纤维形态、基体树脂类型等可以进行细分,智上新材料带你更进一步,了解碳纤维自身形态对复合材料性能的直接影响。

热塑性碳纤维复合材料的基本分类方式

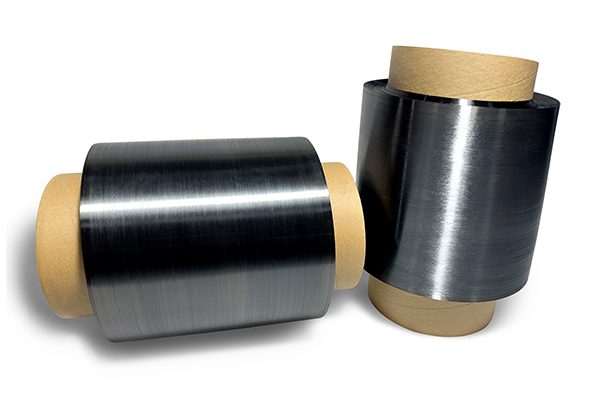

热塑性碳纤维自身形态并不是固定的,有粉末、短切、长切和连续的状态,同时热塑性树脂也有多种类型。不同形态的碳纤维与不同类型的热塑性树脂基体进行融合,期间存在的难度各不相同,融合后形成的复合材料表现出来的性能也有较大差异。

1、热塑性基体分类:可分为非晶态和半晶态两类,其中非晶态热塑性树脂不会表现出明显的熔点,但在一定温度范围内会软化,包括聚醚酰亚胺 (PEI)、聚砜 (PSU)、聚碳酸酯 (PC)等;半晶态热塑性树脂具有独特结晶区域的有序分子结构,具有明确的熔点,包括聚醚醚酮 (PEEK)、聚酰胺 (PA)、聚丙烯 (PP)、聚苯硫醚 (PPS)等。

2、纤维长度分类:碳纤维的长度直接影响机械性能和应用方向,其中有短切(粉末)、长切和连续碳纤维这几种类型。其中连续碳纤维可以提供卓越的机械性能,适用于航空航天等高端领域;短切(粉末)碳纤维易于加工,可用于注塑成型,但性能上限较低;而长切碳纤维的性能和加工难度介于前面两者之间,可提供中等水平的强度和刚度。

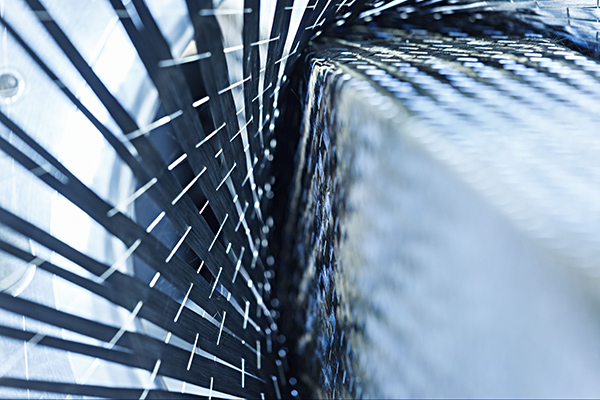

3、纤维取向分类:复合材料中碳纤维的排列同样会影响机械性能,碳纤维沿单一方向排列时,沿纤维方向提供优异的强度和刚度,但垂直于纤维方向的强度有限;碳纤维以机织物方式交织在一起时,可提供更好的各向同性性能和改进的抗冲击性;而当纤维随机分布在热塑性基体内时,所有方向上提供更均匀的性能,但整体强度偏低。

4、制造方式分类:加工方法也会影响复合材料的结构和应用方向,碳纤维预浸渍热塑性树脂通常用于高性能应用;短碳纤维与热塑性颗粒混合并注塑而成的零部件,常用于复杂几何形状的大规模生产;碳纤维和热塑性树脂的预成型片材或垫在高温和压力下进行压缩,适用于生产大型、扁平或轻微轮廓的零部件。

热塑性碳纤维中,碳纤维自身形态对性能如何产生影响?

通过上文,已知热塑性碳纤维复合材料有多种分类,单从碳纤维自身形态来说就可以有多种类型,而且不同的形态对后续加工生产及制品性能都有着直接的联系。碳纤维自身形态通常有尺寸、结构、排列方式和表面性质等状态,可以从这些因素着手,了解性能的变化情况。

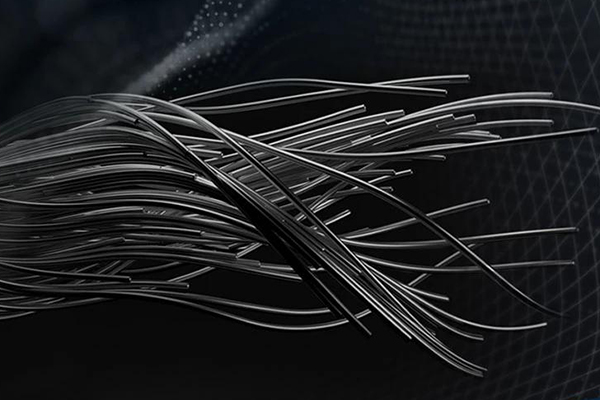

1、纤维直径:较小直径的碳纤维通常具有较少的内部缺陷,从而具备更高的拉伸强度,但直径过细在加工过程中更容易发生损坏;另外较小的直径增加了与热塑性基体粘合的总体表面积,从而提高了界面粘合力,提升了复合材料的机械性能。

2、纤维长度:短切碳纤维较适合注塑成型中,更容易加工,具有各向同性,但整体强度和刚度偏低;长切碳纤维同样各向同性,但对比前者可提供更高的强度和刚度,长纤状态可提高纤维和基体之间的载荷传递效率;连续碳纤维不具备各向同性,只在纤维方向提供极高的强度和刚度。

3、纤维取向:单向方向可最大限度地提高纤维方向的强度和刚度,在特定方向上提供优异的机械性能,但在横向上性能较弱;随机方向在所有方向上提供更均匀的机械性能,与单向复合材料相比,刚度和强度较低;机织或织物方向可平衡多个方向的强度和刚度,通过纤维交织增强抗冲击性。

4、纤维表面积和粗糙度:增加纤维表面积可增强纤维基体的粘合,从而实现更好的负载传递并提高机械性能;同样碳纤维表面粗糙变高可改善与热塑性基体的机械互锁,从而提高剪切强度和整体性能,但粗糙度过高会导致加工过程中应力集中,出现部分位置纤维损坏。

5、复合材料中的纤维分布:复合材料中碳纤维和热塑性树脂如果能够均匀分布,整体机械性能更高更稳定;如果分布并不均匀,结构中存在薄弱部位,导致压力集中和性能下降。

6、纤维结晶度:高结晶纤维可提供更高的拉伸强度和刚度,断裂伸长率较低,抗冲击性降低;非晶区域纤维可提供更好的能量耗散和灵活性,但会降低整体刚度。

7、纤维表面化学处理:经过对碳纤维表面进行处理,可引入了改善与热塑性基质的化学键合的官能团(例如羟基、羧基),增强的界面粘合力可带来更好的机械性能和耐用性。另外纤维制造过程中增加涂层可以提高纤维与热塑性塑料的润湿性,并防止加工过程中损坏。

通过对上述多个因素的分析可知,碳纤维自身形态显着影响热塑性碳纤维复合材料的机械性能,而且后续复合材料的制备方式以及热塑性碳纤维制品的加工流程也会因此发生较大的改变。热塑性碳纤维复合材料的应用价值很高,但为了获取这种高价值的性能,需要根据应用要求和加工限制,选择符合要求的碳纤维形态和热塑性树脂,在制备复合材料阶段注意多项细节的把控。